Bördel sind

schmale, aufgestellte Ränder an Blechböden. Sie werden

hergestellt, um den Blechkörper durch Falzen, Löten, Schweißen

oder Nieten zu verbinden.

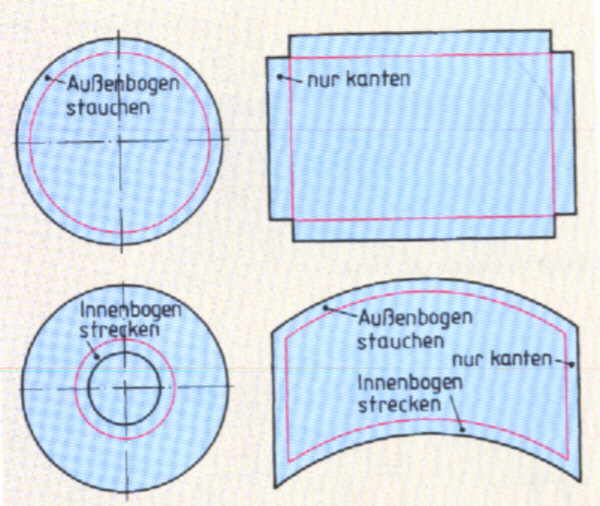

Bördel an geraden Werkstücken werden gekantet. Bei runden

Böden wird der Rand beim Aufkanten gestreckt oder gestaucht.

Gestreckte Bördel werden gescheift. Das Aufstellen von Rändern

am Außenbogen nennt man bördeln. Am Bördelrand dürfen

keine Falten entstehen. |

- Wenn es möglich

ist, dann sollte zum Bördeln eine Sickenmaschine benutzt werden

- Das Richten des Bodens sollte immer durch Hammerschläge auf

den aufgestellten Bördelrand und nie auf den Boden durchgeführt

werden.

- Der Bördel sollte immer in kleinen Arbeitsschritten herumgeholt

werden. Bei zu schnellem Herumholen wirft sich der Boden so stark,

dass er nicht mehr gerichtet werden kann. |

Arbeitsbeschreibung:

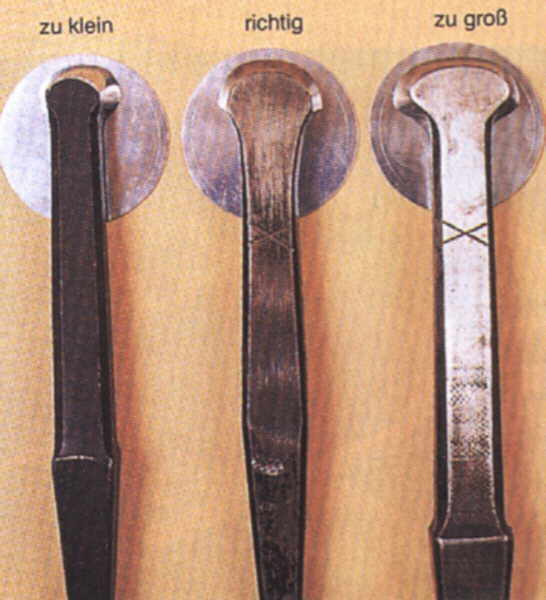

Was nun das Bördeln betrifft, so

ist es sicherlich eine grundlegende Arbeit. Der Boden wird mit der

geraden Blechschere im Uhrzeigersinn sauber ausgeschnitten (im Uhrzeigersinn

deshalb, weil ich dann genau meinen Anriss sehen kann!!!). Dann

wird das passende Bördeleisen gewählt (schöne Bilder

dazu auf der Seite!!) und im ersten Umlauf möglichst genau

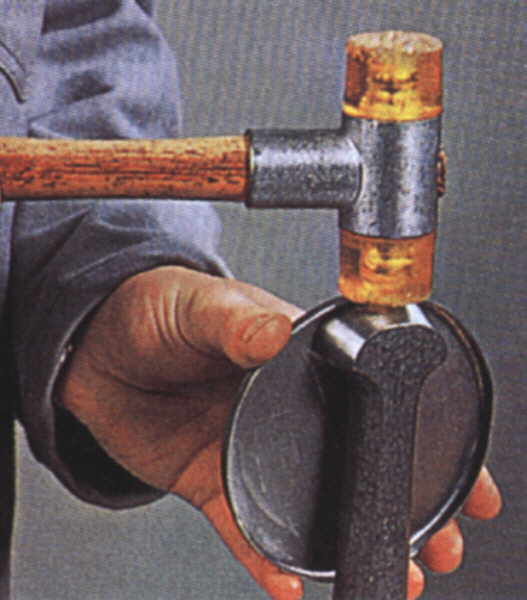

am zuvor gemachten Anriss mit dem Holzhammer mit leichten Schlägen

ca. 15° angekantet. Zuvor wird allerdings auf dem Blech mit

dem Bleistift eine Markierung gesetzt, damit ich weiß, wenn

eine Runde gemacht ist. Die Bordbreite sollte nicht zu groß

gewählt sein. Bei Durchmesser 90 mm sind 5 – 7 mm schon

genügend! Bei ca. 130 mm Durchmesser können schon einmal

10 mm gebördelt werden.

Nach der ersten Runde geht es mit weiteren ca. 15° in die 2.

Runde. Dabei sind die Schläge nicht hart, die Zahl der Schläge

sollte aber hoch sein. Den Hammer quasi „tanzen“ lassen.

So macht man Runde für Runde. Irgendwann aber fängt das

Blech an, sich zu „wehren“, der Boden wird wellig. Völlig

normal!!! Wurden zu große Winkelstellungen gewählt und

zu wenig Schläge gemacht, geschieht es eher. Dann den Boden

auf eine harte Unterlage legen und mit LEICHTEN Schlägen mit

dem Holzhammer in den Boden die Spannung wieder heraus nehmen. Man

kann auch mit der Bahn des Schlosserhammers auf den bereits aufgestellten

Rand schlagen, aber auch keine harten Schläge!!! Dem Material

Zeit lassen, sich zu entspannen.

Hat man den Bördelrand dann möglichst über den gewünschten

aufgestellt, nimmt man den Rand auf den gewünschten Winkel

zurück, richtet ihn aus und fertig.

VIEL leichter und schneller geht es mit der Sickenmaschine und einer

Rundbördeleinrichtung. Da müssen die schrägen Bördelwalzen

vorher allerdings penibel genau auf die Blechstärke eingestellt

werden. Dann Boden einspannen, Bördeleinrichtung auf Bordbreite

stellen und dann kurbeln, kurbeln, kurbeln. Dabei dann langsam die

obere Walze absenken. Der Bord stellt sich auf. Hat man die obere

Walze auf Bordbreite gestellt, wird die Bördeleinrichtung langsam

gekippt und der Boden so weiter gebördelt. Ganz wichtig ist

hierbei, dass fleißig gekurbelt wird! So wird ein Boden in

kürzester Zeit gebördelt und er muss kaum gerichtet werden.

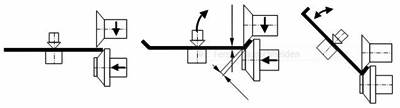

Im Anhang sind noch Skizzen, die die Rundbördeleinrichtung

zeigen.

Quelle: Hermann Geiger – Gas-Wasser-Installateur-Meister

und Technischer Lehrer

|