Korrosion

(corrodere > zerstören, zerfressen, zernagen) und Korrosionsschutz

sind Themen, die in vielen Bereichen in der Metallverarbeitung

(Industrie und Handwerk), aber auch bei Betonbauwerken

und zementausgekleideten Rohrleitungen und Bauteilen

(Abwasserleitungen) von großer Bedeutung sind und enorme Schäden

verursachen. Die Erscheinungsformen der Korrosion sind

vielfältig und setzen ein umfangreiches Fachwissen

voraus, um Korrosion zu vermeiden oder

Korrosionsschäden zu beseitigen.

|

| Die Grundlagen der Korrosionsvorgänge

beruhen in der Hauptsache auf |

-

chemischen Vorgängen

- elektrochemischen Vorgängen

-

- metallphysikalischen Vorgängen

(z.B. "Zinnpest" > Zerfall des Zinns (z. B. Weichlot) bei

sehr tiefer Temperatur durch Gitterumwandlung)

-

|

Unter Korrosion

versteht man den Angriff und die Zerstörung

metallischer Werkstoffe durch Reaktionen mit Wirkstoffen

aus der Umgebung. Die entstehenden Korrosionsprodukte

(z.B. Rost [FeO(OH) Eisenoxidhydroxid] bei Stahl / Natriumcarbonatocuprat(Il)-Trihydrat

bei Kupfer / Al(OH)3 bei Aluminium) können löslich,

unlöslich aber auch festhaftend

sein. Durch die Korrosion wird die Oberfläche eines Metalls verletzt

bis hin zum totalen Materialabbau. Außerdem werden z. B. die Querschnitte

von Rohrleitungen durch die großvolumigen Korrosionsprodukte

verengt bis hin zum totalen Dichtsetzen. |

|

| |

Die

Erscheinungsformen der Korrosion

nach Art des Abtrages

und mechanischer Belastung sind: |

- Eine Kontaktkorrosion

bildet sich durch ein galvanisches Element an der

Kontaktstelle verschiedener Metalle.

- Eine Erosionskorrosion

(Kavitationskorrosion [punktuelle

bzw. kleinflächige Abtragungen]) entsteht durch

Kavitation

und Implosionen an Engstellen (z.

B. Rohrbögen, unentgratete Rohre, eingedrücke

verengte Rohrquerschnitte) oder in Armaturen und Pumpen

in Verbindung mit hohen Fließgeschwindigkeiten

von Flüssigkeiten. Eine Erosion

kann auch durch feste Stoffe (z.

B. Sand) infolge eines Abriebes hervorgerufen

werden.

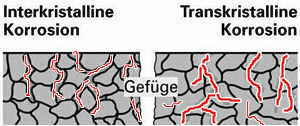

- Eine selektive

Korrosion (interkristalline/transkristalline

Korrosion) entsteht an den Korngrenzen in ferritischen

Cr- und austenitischen CrNi-Stählen (Edelstahl).

Dabei kann das Gefüge so stark geschwächt

werden, dass ein Kornzerfall eintritt.

Bei einer Temperaturerhöhung auf 400 bis 800

°C scheiden Chromcarbide an den Korngrenzen des

Metallgefüges aus. Durch Auswaschungen in säurehaltigen

Flüssigkeiten reduziert sich anschließend

der zur Passivierung erforderliche Chromanteil in

der Legierung.

- Eine abtragende

Korrosion (Rosten - gleichmäßiger

Flächenabtrag, ebenmäßige Korrosion)

entsteht durch Wasser und/oder verunreinigte Luft,

dabei wird Metall parallel zur Oberfläche abgetragen.

- Eine Lochfraßkorrosion

(Pitting) entsteht durch eine punktuelle Verletzung

einer Schutzschicht an der Materialwandung (Poren

in Überzügen oder durch Chloridangriff auf

Passivschichten). Es entstehen punktuelle, kraterförmigen

oder nadelstichartigen Vertiefungen.

- Eine Spaltkorrosion

bildet sich zwischen Konstruktionsteilchen oder in

Spalten im Metall, da ein Elektrolyt durch Kapillarwirkung

festgehalten wird. Durch große Potentialunterschiede

zwischen den verschiedenen Metallen entsteht eine

elektrochemische Spannungsreihe.

- Eine Spannungsrisskorrosion

(SPRK) tritt nur dann auf, wenn ein Werkstück

oder Bauteil Zugspannungen enthält,

der verwendete Werkstoff eine SPRK-Empfindlichkeit

besitzt und ein spezielles Medium einwirkt. Es entsteht

eine Rissbildung unter mechanischer Beanspruchung

in Anwesenheit von korrosionsbildenden Flüssigkeiten

(z. B. chloridhaltig und stark alkalisch) bei austenitischen

CrNi-Stählen (Edelstahl).

- Eine

Schwingungsrisskorrosion

(SwRK) kann

bei jedem metallische

Werkstoff in jedem

Elektrolyten vorkommen. Die Brüche

entstehen ausschließlich durch transkristalline

Risse, die senkrecht zu den wirkenden Hauptnormalspannungen

entstehen.

- Eine

Filiformkorrosion (fadenförmige

Korrosion) tritt bei beschichteten Metallen und Legierungen

(Stahl und Al-Legierungen) auf. Die Korrosion entsteht

durch eine hohe relative Luftfeuchte

(60 bis 95 %), Verunreinigungen der Oberfläche,

ausreichende Durchlässigkeit der Beschichtung

für Wasser und Sauerstoff, Startersalze (z.B.

NaCl, Chloride [Tausalze], salzhaltige Meeresluft)

und mechanische Beschädigungen der Beschichtung.

In den Küstengebieten im westlichen Europa gibt

es besonders bei Al-Legierungen im Bauwesen (Fassadenverkleidung)

Probleme.

- Eine Schwitzwasserkorrosion

entsteht durch Staub oder Fremdrost am niedrig- und

unlegierten Stahl, sowie an nichtrostendem CrNi-Stahl

(Edelstahl). Dabei wird die Oberfläche stark

angegriffen.

- Eine Taupunktkorrosion

(Säurekondensatkorrosion) entsteht

bei einer Taupunktunterschreitung, wobei Wasser oder

Säure (z. B. aus Verbrennungsgasen im Kessel

oder Abgasrohr) auf Metalloberflächen kondensieren

und zu örtlichen oder flächenhaften Schäden

(gleichmäßige Flächenkorrosion

und Muldenkorrosion) führen.

- Eine Stillstandskorrosion

(Sauerstoffkorrosion)

entsteht an unlegierte Stählen

in Anlagen oder Anlagenteilen, die längere Zeit

ruhendenden Flüssigkeiten ausgesetzt sind. Hier

bilden sich in sauerstoffreichen wäßrigen

Medien nichtschützende, voluminöse Korrosionsprodukte.

Eine zunehmende Konzentration kann ein Aufschaukeln

der Korrosionsgeschwindigkeit bewirken.

- Eine

mikrobiologisch induzierte Korrosion

(MIC) entsteht in Anlagen,

die häufig stagnierendes oder

langsam fließendes Wasser haben.

Dabei kann das Wasser auch biozidfrei

sein, weil sich Mikroorganismen,

die an den vom Wasser berührten Rohrwandungen

haften, bei niedrigen Temperaturen wachsen und vermehren.

Einzelne Ansiedlungen bilden einen primären Film

bis hin zu einem makroskopischen Bewuchs. Diese Vorgänge

sind auch als "Biofouling"

bzw. auch unter den Begriff "Biokorrosion".bekannt.

|

|

|

|

| |

| |

| |

| |

|

Eine

Kontaktkorrosion bildet sich durch

ein galvanisches Element an der Kontaktstelle verschiedener Metalle und

ist abhängig von |

- Elektrolytzusammensetzung

- Elektrolytwiderstand

- Potenzialdifferenz

- Flächenverhältnis des edleren zum unedleren

Metall

|

| |

Kontaktkorrosion

nennt man auch eine beschleunigte Korrosion

eines metallischen Bereichs, dabei besteht

das Korrosionselement aus einer Paarung aus Metall/Metall

oder Metall/elektronenleitender Festkörper.

Hierbei ist der beschleunigtkorrodierende Bereich die

Anode des Korrosionselements.

Diese Korrosionsart tritt häufig in Mischinstallationen

(z. B. Kupfer/Stahl) oder bei Mischbauteilen,

(z. B. Leichtmetall mit Stahlelementen oder bei oberflächenbeschichteten

Bauteilen) auf.

Der Ionenstrom kann von allen Elektrolyten

(leitenden Flüssigkeiten) übernommen werden

(z. B. Trinkwasser oder Kondenswasser). Die Elektronenleitung

erfolgt an den Kontaktstellen der Festkörper

(z. B. Verschraubung, Schraubenkopf und verspannte Teile).

In vielen Fällen reicht schon die Feuchtigkeit aus

der Luft zum Entstehen einer Kontaktkorrosion.

Das Stärke der Korrosion hängt

immer von der Potentialdifferenz, dem

Flächenverhältnis der miteinander

gepaarten Metalle oder Bauteile

und der Leitfähigkeit der sie bedeckenden

Elektrolyten ab.

|

Eine andere

Art der Kontaktkorrosion ist eine

Lokalelementbildung |

- zwischen

verschiedenartigen Legierungsbestandteilen an der

Metalloberfläche

- zwischen Fremdmetallteilchen,

die in Rohrleitungsteilen eingeschwemmt oder in Oberflächen

eingepresst wurden

- bei einer Entstehung

von anodischen und kathodischen

Bereichen, die sich durch Gegensätze im metallischen

Werkstoff (z. B. an kaltverformten Stellen unterschiedlicher

Umformgrade [z. B. Schrauben mit halben Gewinde]). |

Eine Kontaktkorrosion

kann besonders bei gelöteten Plattenwärmeaustauschern

(Trinkwassererwärmer - Frischwasserstation) aus nichtrostendem

Stahl auftreten. Bei dem Kontakt mit dem edleren

nichtrostenden Stahl kann es zu einer Auflösung

des Kupferlots kommen. Hierbei kann es

zur Außenseite oder zur Seite des Primär-Heizmediums

undicht werden. Auch in Warmwasserleitungen

aus feuerverzinktem Stahl sind schwere

Schäden durch Lochkorrosion möglich,

die durch die bei der Korrosion des Kupferlotes

in Lösung gehenden Kupfer-Ionen verursacht werden.

|

|

|

|

|

|

|

|

|

|

Spaltkorrosion

in einer Pressverbindung bei Edelstahlrohren |

| Quelle:

TU Wien |

|

Eine

Spaltkorrosion bildet sich zwischen

Konstruktionsteilchen oder in Spalten bzw. Rissen im Metall,

in denen ein Elektrolyt durch eine Kapillarwirkung festgehalten

wird. Durch große Potentialunterschiede

zwischen den verschiedenen Metallen entsteht eine elektrochemische

Spannungsreihe. |

In Spalten

(Beschädigungen von Oberflächen) und Toträumen

(z. B. in Pressverbindungen) bei metallischen Werkstoffen

(Rohrleitungen, Verbindungen), die oxidische Schutzschichten

bilden, reagiert die Flüssigkeit mit der Werkstoffoberfläche

und verringert den Sauerstoffanteil. Hier hydrolysieren

die entstehenden Korrosionsprodukte, der

pH-Wert fällt und Anionen

wie Chlorid-Ionen können einwandern.

Dadurch kann die oxidische Schutzschicht nicht mehr aufrecht

erhalten werden und es kommt im Spalt zu einer starken Korrosion.

In diesem Spalt entsteht aufgrund des sehr geringen

Volumens schnell ein aggressive Flüssigkeit. |

| Weitere Stellen,

an denen sich eine Spaltkorrosion bildet, sind die Gewindegänge

von Schraubverbindungen, Zwischenräume an Dichtungen

und zwischen Wellen und Schutzhülsen. |

Aber auch bei Werkstoffen,

die äußerst empfindlich auf Flußsäure

und Fluoride reagieren, kann nach längerer Betriebszeit

unter PTFE-haltigen Flachdichtungen leichte Aufrauhungen

entstehen. |

|

|

|

Eine

Lochfraßkorrosion (Pitting) entsteht

durch eine punktuelle Verletzung einer Schutzschicht

an der Materialwandung (Poren in Überzügen oder durch Chloridangriff

auf Passivschichten). Es entstehen punktuelle, kraterförmigen

oder nadelstichartigen Vertiefungen. |

|

Lochfraß-

und Muldenkorrosion |

|

Bei der Lochfraßkorrosion

findet der elektrolytische Metallabtrag nur

an kleinen Bereichen (lokalbegrenzt) an der

Rohrwandung statt. Die entstehenden Löcher

sind in der Regel scharf begrenzt und die

Umgebung ist nicht oder nur schwach angegriffen. Da neben

den Löchern noch die volle Wanddicke vorhanden ist, sieht

es wie mit einem Bohrer hergestelltes Loch aus. Der Materialabtrag

kann sehr schnell stattfinden. Neben der

Lochfraßkorrosion findet in den meisten Fällen

auch eine langsam fortschreitende Muldenkorrosion

statt. |

Das Entstehen von Belüftungselementen

(Evans-Element) ist die Grundlage für eine Lochfraßkorrosion

an unlegiertem und niedriglegiertem

Stahl. |

Wenn ein Konzentrationsgefälle

von Sauerstoff vorhanden ist, dann geht das

Eisen an schlecht oder nicht belüfteten Stellen (Lokalanode)

in Lösung. An der Lokalanode wird die Elektrolytlösung

sauer, da eine Hydrolyse der Korrosionsprodukte

des Eisens stattfindet. An gut belüfteten Stellen (Lokalkathode)

wird Sauerstoff zu Hydroxyl-Ionen reduziert und die Elektrolytlösung

alkalisch. Durch die Alkalisierung

kann zu einer spontanen Passivierung des

Stahles kommen und durch die Ausscheidung

von Korrosionsprodukten (Eisen(III)-Hydroxid),

durch die ebenfalls Deckschichten gebildet werden, wird die

Korrosion an der Lokalkathode verhindert. Außerdem wirken

lokal unterschiedliche pH-Werte mit dem unterschiedlichen

Sauerstoffgehalt noch verstärkend auf den Korrosionsfortschritt. |

|

|

Ein Kupferrohr kann nicht "rosten", aber es kann zu Lochfraß kommen. Sauerstoffarmes, saures und hartes Wasser mit einem pH-Wert unter 6 begünstigt die Entstehung von Lochfraß. Andererseits fördert sauerstoffreiches, weiches Wasser mit pH-Werten über 6 das Bilden einer eigenständigen Schutzschicht (Kupferoxid) auf der Innenseite des Kupferrohres. Daraus ergibt sich dann in Zusammenhang mit Kohlensäure ein Salz (Kupferkarbonat). Zusammen mit noch weiteren Salzen (z. B. Chloride, Sulfate) entsteht die braungrüne Patina als passiver Schutzbelag. Wenn dagegen Essigsäure und Kupfer chemisch das Kupferazetat bilden, entsteht Grünspan. Das Ergebnis dieser chemischen Reaktion führt bei weiterer Ausbreitung zu Lochfraß im Kupferrohr.

Aber auch nicht oder schlecht entgratete Kupferrohre, minderwertige Rohrqualität, unsachgemäße Bearbeitung oder Verunreinigungen durch Metallteilchen können Ursachen für den Lochfraß im Kupferrohr sein. Dieser äußert sich anfangs durch ganz feine Löcher, die sich nach innen weiter fressen, vergrößern und zu irreparablen Schäden führen können. Vor allem, wenn viel warmes oder heißes Wasser fließt, entsteht im Kupferrohr leicht Lochfraß. Auch an Leitungsenden bzw. an den Zapfstellen, wo der Sauerstoffgehalt besonders niedrig ist, besteht Gefahr durch Lochfraß.

Wenn Kondensatwasserleitungen bei Brennwert-Gasthermen und Öl-Brennwertkessel mit Kupferrohr ausgeführt werden, dann ist eine Korrosion vorprogrammiert. Deswegen ist Kupfer für diese Leitungen unzulässig (DIN 1986 Teil 4).

.

Schäden durch Kondenswasser |

Kondenswasser zerstört Kupferleitung

Institut für Schadenverhütung und Schadenforschung der öffentlichen Versicherer e.V. (IFS)

Korrosion Kupferleitungen - MERUS GmbH

Lochfraß in Kupferrohren reparieren - e-Max-Haustechnik - TradeCom GmbH |

|

Eine

selektive Korrosion (interkristalline/transkristalline

Korrosion) entsteht an den Korngrenzen in ferritischen Cr- und

austenitischen CrNi-Stählen (Edelstahl). Dabei kann das Gefüge

so stark geschwächt werden, dass ein Kornzerfall

eintritt. Bei einer Temperaturerhöhung auf 400 bis 800 °C scheiden

Chromcarbide an den Korngrenzen des Metallgefüges aus. Durch Auswaschungen

in säurehaltigen Flüssigkeiten reduziert sich anschließend

der zur Passivierung erforderliche Chromanteil in der Legierung. |

Kristallite

in einem Legierungsgefüge (z. B. Kupfer- und Zink-Kristallite

in Messing) reagieren an der Oberfläche über einen Wasserfilm

miteinander, weil sie aus Verbindungen mit unterschiedlichem elektrochemischen

Potential bestehen. Der Korrosionsangriff entsteht bevorzugt

entlang bestimmter Gefügebereiche des Werkstoffs. |

|

Nach dem Bereich

des zerstörten Gefüges unterscheidet

man:

- Interkristalline Korrosion Die Zerstörung

verläuft entlang der Korngrenzen (nichtrostenden Chrom-

und Chrom-Nickel-Stahl, Nickel-, Kupfer-, Zink- und Zinnlegierungen).

Dabei werden Legierungsbestandteile ausgeschieden.

- Transkristalline Korrosion Die Zerstörung

(elektrische Spannungsunterschiede und starke Zugbeanspruchung)

verläuft durch die Gefügekörner. Diese Korrosionsart

wird auch unter "Spannungsrisskorrosion"

eingeordnet. |

|

|

Der Fortschritt

dieser Korrosion kann nur unter der Lupe erkannt werden,

da die selektive

Korrosion im Korngrößenbereich auftritt.

Auf der Korrosionsschicht sind dann Absätze erkennbar. |

Die

Messerlinienkorrosion ist eine Sonderform

der interkristallinen Korrosion, die nach dem Schweißen

von Edelstahl (stabilisierter Kohlenstoffstahl - 12 %

Chrom) auf beiden Seiten der Schweißnaht auftreten kann. Die Gründe

liegen in der Auflösung der Niobcarbide

bei den hohen Temperaturen und der Ausscheidung von

Chromcarbiden nach einer anschließenden Wärmebehandlung

(Temperaturbereich von ca. 600 °C). An der Schmelzlinie bildet

sich eine schmale, messerlinienfeine, selektiv angegriffene

Zone, was auf eine Anreicherung von

Carbiden zurückzuführen ist. Dadurch wird in

diesem Bereich der Chromgehalt von 12 % unterschritten

und es bildet sich keine Schutzschicht aus Chromoxid,

die das Material vor einer weiteren Korrosion schützen soll. |

Bei

der Messerschnittkorrosion handelt es sich um eine

Grenzflächenkorrosion. Diese tritt bei hartgelöteten

Edelstahl-Bauteilen (z. B. Wärmetauscher) auf,

die z.B. bei mit zinkhaltigen Loten hergestellt werden.

Ausschlaggebend ist der Kontakt mit chloridhaltigen,

wässrigen Medien.

Hier wird die Stahloberfläche am Rand

und unter der Lötstelle angegriffen.

Die Korrosionsgefahr wird durch Löten mit Zn-freien

Loten und Flussmittel verringert. Bei Ofenlötungen (ohne Flussmittel),

z.B. mit Kupferlot, gibt es keine Messerschnittkorrosionsfälle.

Am sichersten sind Lötverbindungen mit Ni-Basislot.

Korrosionsschäden

an gelöteten Plattenwärmetauschern - G. Pajonk

/ Materialprüfungsamt NRW |

|

Außen- und Innenkorrosion mit Rost- und Magnetitschlamm

Außen- und Innenkorrosion mit Rost- und Magnetitschlamm |

Eine

abtragende Korrosion (Rosten

- gleichmäßiger Flächenabtrag, ebenmäßige

Korrosion) entsteht durch Wasser und/oder verunreinigte

Luft, dabei wird Metall parallel zur Oberfläche abgetragen. |

Der gleichmäßige

Flächenabtrag der Werkstoffoberfläche wird hauptsächlich

durch chlorid- oder schwefeldioxydhaltige

Flüssigkeiten hervorgerufen. Diese Korrosionsart

wird bei un- und niedriglegierten

Stählen auch als Rosten bezeichnet.

Wenn die Abtragungsrate unter 0,1

mm/a beträgt, dann wird der Werkstoff als

ausreichend beständig gegen Korrosion

angesehen.

Auch nichtrostende

Edelstähle können rosten. Hier liegen

die Gründe darin, dass sich keine Passivschicht

bildet oder Passivschicht zerstört wurde. Deswegen

ist bei der Verarbeitung auf ein hohes Maß an Sauberkeit

zu achten und die bearbeiteten Flächen müssen

grundsätzlich von allen Rückständen gereinigt

werden. |

Rost

(x FeIIO * y Fe2IIIO3* z H2O

[x, y, z positive Verhältniszahlen])

Die Oberfläche von Eisenmetallen

(Eisen, Stahl) geht mit Sauerstoff und Wasser

bzw. Luftfeuchtigkeit eine chemische Verbindung (Oxidation) ein.

Das Produkt ist Rost (Eisenoxid [wasserhaltiges Eisenoxid]). Einige

Stoffe (z. B. Salz [Salzwasser, salzhaltiger Luft]) beschleunigen

die Rostbildung.

Rost führt dazu, dass das Material porös wird und wenn

weiter Sauerstoff und Wasser weiter vorhanden ist, die Zersetzung voranschreitet.

Das Material wird mit zunehmender Zersetzung poröser, brüchig, platzt aufgrund des grösseren

Volumens evtl. auf, bis hin zur völligen Zerstörung.

|

|

|

Zugesetzte Verteileranschlüsse |

|

|

|

Rost – Oxidation – Korrosion ist nicht das Gleiche.

Die Oxidation ist eine Elektronenabgabe eines Stoffes. Diese Elektronen müssen von

einem anderen Stoff aufgenommen werden (Reduktion). Rost ist eine spezielle Form der Oxidation.

Eine Oxidation muss nicht zu Rost führen. So entsteht z. B. bei Zink oder Aluminium durch die Reaktion mit Sauerstoff eine

hauchdünne Oxidschicht. Diese dünne Oxidschicht schützt die Metalle vor einer weiteren chemischer

Reaktion. Deswegen unterscheidet man zwischen Eisenmetallen (die rosten können) und Nicht-Eisenmetallen

(die nicht rosten). Von Korrosion (anfressen) spricht man allgemein bei einer chemischen Reaktion von Metallen mit

ihrer Umgebung, die zu einer Beeinträchtigung der Funktion bzw. Zerstörung führt.

Flugrost (Eisenstaub) ist eine beginnende Korrosion von Eisenmetallen. Gemeint ist eine

dünne Rostschicht auf einer Oberfläche, die sich leicht abputzen lässt. Flugrost kann zu einer weiteren Verrostung

führen, wenn er nicht entfernt oder die Oberfläche nicht behandelt wird.

Weißrost kann sich z .B. bei viel Feuchtigkeit auf Zinkoberflächen bilden. Wenn

die Feuchtigkeit nicht mehr vorhanden ist, breitet sich der Weißrost auch nicht mehr weiter aus. So sollten z. B. verzinkte Bleche

witterungsgeschützt (trocken) gelagert werden, weil der Korrosionsschutz gemindert wird, wenn er länger

einwirkt. |

Edelstahl gibt es in verschiedenen Arten und ist nicht mit nichtrostendem

bzw. rostfreiem Stahl gleichzusetzen, hat aber unter normalen Umweltbedingungen einen ausreichenden Korrosionsschutz,

kann aber unter bestimmten Bedingungen rosten. Das am häufigsten auftretende Problem ist die Ansammlung von

Flugrost oder der Kontakt mit rostigen Gegenständen auf einer Edelstahloberfläche.

Nichtrostenden Edelstähle mit einem Cr-Gehalt von über 10,5 %, kann die Entstehung von Rost nicht ohne weiteres ausgeschlossen werden. Selbst austenitische Edelstähle mit Cr-Gehalten von über 20 % und Ni-Gehalten von über 8 % können bei falscher Handhabung und Bearbeitung oder bei konstruktiven Mängeln rosten. |

Lochkorrosion in Edelstahlleitung (Cr-Ni-Stahl 1.4401)

Korrosionsprodukte an der Rohraußenseite durch ausgetretenes Anlagenwasser in kleinster Menge

Quelle: Christian Schmidt, Versicherungskammer Bayern Korrosionsprodukte an der Rohraußenseite durch ausgetretenes Anlagenwasser in kleinster Menge

Quelle: Christian Schmidt, Versicherungskammer Bayern |

Die Lochkorrosion in Edelstahlleitungen (Bild) entstand in

einer Anlage, in der die den nach der Trinkwasserverordnung zulässigen Chloridwert überschritt. Einige Monate nach der Erstflutung der

Rohre zeigten sich am gesamten Rohrleitungsnetz aus Edelstahl (Cr-Ni-Stahl 1.4401) erhebliche Korrosionsschäden. Besonders betroffen

waren die Verbindungsstücke (Pressfittings). Die Korrosionsbeständigkeit des Edelstahls beruht auf der Bildung einer

sehr dünnen Passivschicht an seiner Oberfläche. Voraussetzung für eine Korrosion ist damit die Zerstörung dieser Passivschicht. Darüber

hinaus ist die Korrosionsbeständigkeit abhängig von der Oberfläche. Je glatter und homogener diese ist, desto

höher ist die Beständigkeit gegen korrosiven Angriff. Insbesondere durch Einschlüsse oder Ablagerungen,

z. B. eingepresste Rost- oder Staubteilchen aus der Verarbeitung, kann es zu örtlicher Korrosion kommen, die schnell um sich greift. Bei der

Lochfraßkorrosion wird die Passivschicht nur an speziellen Punkten durchbrochen. Als Folge entstehen auf der Oberfläche Grübchen oder

Löcher. Lochfraß wird im Wesentlichen durch Halogen-Ionen, vor allem Chlorid-lonen im Wasser, verursacht.

Die weitere Erhöhung des Chromgehalts, insbesondere durch Zusatz von Molybdän und zum Teil von Stickstoff, kann

die Beständigkeit der nicht rostenden Stähle gegenüber Lochkorrosion deutlich erhöhen. Die Lochfraßkorrosion von Edelstahl

sollte nicht unterschätzt werden; sie kann in Wasser- und Abwasserbereichen mit hohen Konzentrationen an Chlorid-lonen verstärkt auftreten.

|

|

|

|

Eine

Erosionskorrosion (Kavitationskorrosion

[punktuelle bzw. kleinflächige Abtragungen]) entsteht durch Kavitation

und Implosionen

an Engstellen (z. B. Rohrbögen, unentgratete Rohre, eingedrücke

verengte Rohrquerschnitte) oder in Armaturen und Pumpen in Verbindung

mit hohen Fließgeschwindigkeiten von Flüssigkeiten. Eine Erosion

kann auch durch feste Stoffe (z. B. Sand) infolge eines

Abriebes hervorgerufen werden. |

|

Quelle:

CALEFFI ARMATUREN GmbH |

|

|

|

Erosionskorrosion

oder auch Kavitationskorrosion ist eine

punktuelle bzw. kleinflächige

Abtragung eines Metalls,

die durch eine relativen hohe Fließgeschwindigkeit

an einer Metalloberfläche entsteht. Es tritt häufig

in Rohrbögen und Rohrengstellen

(Eindellungen, Verschraubungen, nicht entgratete

Schnittstellen) auf, die die Flussrichtung oder –geschwindigkeit

beeinflussen bzw. erhöhen. Der grundlegende Mechanismus

dieser Art Korrosion ist, dass ein kontinuierlicher

Flüssigkeitsstrom die schützende

Film- oder Oxidschicht von einer

Metalloberfläche entfernt. Sie kann

durch Schwebstoffe (Rost, Sand) noch vergrößert

werden. Dieser Effekt wird auch bei dem Sandstrahlen

eingesetzt, wobei selbst hartnäckige Beläge

bei relativ geringen Fliessgeschwindigkeiten

entfernt werden können. Durch die fehlende Schutzschicht

ist die Metalloberfläche ungeschützt

und wird vom korrosiven Medium (Flüssigkeiten

mit ungünstigem pH-Wert, Sauerstoff- und Elektrolytgehalten)

angegriffen und korrodiert durch die Reibung

der Flüssigkeit und den entstehenden

Mikrobläschen (Kavitation

- Implosionen), was besonders in Armaturen

und Pumpen in Heizungs-, Solar- und Kühlsystemen

vorkommen kann. |

| Weiche

Metalllegierungen (z. B. Kupfer oder Aluminium)

sind besonders anfällig. Bei einer

Zunahme der Durchflussgeschwingkeit kann die thermische

Leistung, z. B. in Wärmetauschern, verbessert werden,

erhöht aber auch das Risiko der Erosionskorrosion.

Folgende Strömungsgeschwindigkeiten

sollten bei kaltem Wasser nicht überschritten

werden: |

Gusseisen

- 3,0 m/s; Edelstahl - 4,6 m/s; Kupfer - 2,4 m/s; Aluminium;

1,8 m/s |

Mit zunehmender

Temperatur erhöht sich das Risiko

der Erosionskorrosion. So gilt z. B. bei

Kupfer eine Strömungsgeschwindigkeit

von 2,4 m/s für kaltes Wasser und

darf bei 60 °C warmen Wasser 1,5 m/s

nicht überschreiten. In Wassersystemen, die ständig

über 60 °C betrieben werden, sollte die Strömungsgeschwindigkeit

nicht höher als 0,91 m/s sein. Hier

liegt auch der Grund, dass Zirkulationsleitungen

abgeglichen werden sollen. |

|

|

|

Eine

Spannungsrisskorrosion (SPRK)

entsteht durch eine Rissbildung einer inneren Spannung oder unter mechanischer

Beanspruchung in Anwesenheit von korrosionsbildenden Flüssigkeiten

(z. B. chloridhaltig und stark alkalisch) z. B. bei austenitischen CrNi-Stählen

(Edelstahl). |

|

Risse

in Armaturenexzentern; Innenoberfläche teils geschmiedet,

teils gedreht |

| Quelle:

Dipl.-Ing. Wolfgang Allertshammer |

|

| Eine

besondere Art der Kontaktkorrosion ist die Spannungsrisskorrosion

(SPRK), die nur dann auftritt, wenn ein Werkstück oder

Bauteil Zugspannungen enthält, der

verwendete Werkstoff eine SPRK-Empfindlichkeit besitzt und

ein spezielles Medium einwirkt. Nach Ablauf einer Einwirkzeit

bilden sich Anrisse, die nur unter mit

einem Mikroskop sichtbar sind, aus denen sichtbare Risse

entstehen, die sich senkrecht zur Richtung der

Zugspannungen ausbilden und deren Verlauf sowohl transkristallin

als auch interkristallin ist. Diese Schaden werden erst

nach einem Wanddurchbruch bemerkt. Austenitische

Chrom-Nickel-Stähle und Kupfer-Zink-Legierungen

(Messing) sind besonders anfällig. Gußwerkstoffe

gleicher Art sind widerstandsfähiger als die entsprechenden

Walz- und Schmiedewerkstoffe. |

| |

| |

|

|

|

Eine

Schwingungsrisskorrosion (SwRK) kann bei jedem metallische

Werkstoff in jedem Elektrolyten vorkommen. Die

Brüche entstehen ausschließlich durch

transkristalline Risse, die senkrecht zu den wirkenden Hauptnormalspannungen

entstehen. Dabei unterscheidet man zwischen einer SwRK

|

-

im aktiven

Zustand gehen die Risse

überwiegend von Korrosionsmulde an der Oberfläche aus. Dabei

treten die Risse nebeneinander auf und zeigen ein zerklüftetes

Bruchbild mit auskorrodierten Rissflanken.

-

im passiven

Zustand entstehen die Risse durch die Beschädigung

der Passivschicht aus dem Innern des Werkstoffs. Dabei entstehen glatte,

wenig verästelte Risse die keine Korrosionsprodukte bilden.

|

Die Lebensdauer

eines beanspruchten Bauteils (Zug und Druck, Umlauf-

und Wechselbiegung) ist abhängig von der Korrosionsbeständigkeit

des Werkstoffs gegenüber dem Umgebungsmedium,vom Grad seiner Aktivierung

durch Plastifizierungen, von der Höhe der mechanischen Schwingbeanspruchung

und deren Frequenz. |

|

Eine

Filiformkorrosion (fadenförmige

Korrosion) tritt bei beschichteten Metallen und Legierungen

(Stahl und Al-Legierungen) auf. Die Korrosion entsteht durch eine hohe

relative Luftfeuchte (60 bis 95 %), Verunreinigungen

der Oberfläche, ausreichende Durchlässigkeit

der Beschichtung für Wasser und Sauerstoff, Startersalze

(z.B. NaCl, Chloride [Tausalze], salzhaltige Meeresluft) und mechanische

Beschädigungen der Beschichtung. In den Küstengebieten

im westlichen Europa gibt es besonders bei Al-Legierungen im Bauwesen

(Fassadenverkleidung) Probleme. |

| |

Unter der Beschichtungen

eines Metalls entstehen durch einen elektrochemischen

Vorgang fadenförmige Spuren auf dem Metall.

Hierbei übernimmt der Fadenkopf

die Rolle der aktiven Anode, dort verläuft

die Korrosion des Metalls mit gleichzeitiger Aufkonzentrierung

des Oberflächen-Elektrolyts (Feuchtigkeit). Mit

der Beteiligung von Sauerstoff verlaufen im Fadenstamm

die kathodischen Reaktionen. Angeregt

wird die Korrosion durch die Potentialdifferenz

zwischen Fadenkopf und -stamm.

Bei dieser Korrosion ist die Festigkeit

des Materials nicht gefährdet,

da die Eindringtiefe der Schädigung nicht groß

ist (< 40 um). Es handelt es sich also eher

um ein Schönheitsproblem der beschichteten

Oberfläche, die erhebliche Reparaturkosten zur

Folge haben kann. Effiziente Methoden des Schutzes sind

noch nicht bekannt.

|

|

|

| Filiform-Korrosion |

|

Eine

Schwitzwasserkorrosion (Kondenswasserkorrosion)

entsteht durch Staub oder Fremdrost am niedrig- und unlegierten Stahl,

sowie an nichtrostendem CrNi-Stahl (Edelstahl). Dabei wird die Oberfläche

stark angegriffen. |

|

Die Kondenswasserkorrosion,

die sich aufgrund einer hohen Luftfeuchtigkeit

(> 60 % relativer Luftfeuchte)

mit Verunreinigungen aus der Luft

anreichert und an rauen Stellen von ungeschützten

Rohrwandungen bildet, ist die häufigste

atmosphärische Korrosion. Hierbei wirken

sich starke Temperatur- und Feuchtigkeitsschwankungen,

die zum ständigen Bilden und Abtrocknen von Schwitzwassertropfen

führen, besonders stark auf den Korrosionsfortschritt auf

der Oberfläche aus.

Die verschiedenen Verunreinigungen

in der Umgebungsluft und an der Rohroberfläche

wirken sich verschieden auf die Korrosion aus. |

|

-

Staub und Ruß

bilden sich auf der Oberfläche zu Kondensationskeime und wirken

wie ein Schwamm, der die Luftfeuchte bindet. Hier können dann

aggressive Salze aus dem Staub herausgelöst werden. Außerdem

haben Rußteilchen die Eigenschaft, auf Eisen wie eine Kathode

zu wirken, was zu einer Lokalelementbildung führt.

- Schwefeldioxid bildet Eisen(II)-sulfat

durch die Hydrolysierung von Schwefelsäure und Eisenoxid, da es

als Katalysator wirkt. Die sich bildende Schwefelsäure zerstört

den Schutzfilm auf der Oberfläche von Eisen.

- Chloride wirken wie Sulfate, sind

aber nur in unmittelbarer Meernähe und in Industriegebieten mit

säure- oder chlorverarbeiten Werken von Bedeutung.

- Stickoxide wirken wie Schwefeldioxid

und können durch die oxidierende Eigenschaft die Wirkung von Schwefeldioxid

verstärken.

- Ammoniak und Amine

wirken nur in der Nähe von landwirtschaftlichen Betrieben korrosionsfördernd,

weil sich hier Ammoniumsalze bilden. Bei Kupfer- und Aluminiumteilen

sind diese starke Korrosionsgifte, die zu einer raschen Zerstörung

des Bauteils führen können.

|

|

|

| |

|

Säurekondensatkorrosion

im Kessel

|

|

Säurekondensatkorrosion

im Nachheizkasten eines Warmluft-Kachelofens |

|

Eine Taupunktkorrosion

(Säurekondensatkorrosion) entsteht

bei einer Taupunktunterschreitung, wobei Wasser oder Säure

(z. B. aus Verbrennungsgasen im Kessel oder Abgasrohr) auf

Metalloberflächen kondensieren und zu örtlichen

oder flächenhaften Schäden (gleichmäßige

Flächenkorrosion und Muldenkorrosion) führen. |

Wenn bei einer Kondensation

durch eine Taupunktunterschreitung in einem

Heizkessel Bestandteile aus dem Brennstoff

(z. B. Heizöl > Schwefel) in Lösung

gehen, dann spricht man von Säurekondensatkorrosion.

Dabei hängt die Aggressivität

des Kondensats von der Verdünnung,

der aus den schwefelhaltigen Verbrennungsgasen (konzentrierte

Schwefelsäure) ab. Stark korrosiv wirken. Aber auch

Kondensate aus chlorhaltigen Gasen (z.

B. Verbrennen chlorhaltiger Kunststoffe) wirken sehr

korrosiv. |

Die Korrosionsschäden

durch die Säurekondensat- und Taupunktkorrosion

treten in der Regel an Stellen auf, an

denen der Taupunkt unterschritten wird.

In Heizungskesseln sind diese Flächen

hauptsächlich im Bereich des Heizungsrücklaufes

und im unteren Bereich der Brennkammer bzw. Rauchgaszüge.

Aber auch im Rauch- bzw. Abgasrohr

oder im Metallschornstein kann es zur

Kondensatbildung kommen.

|

Auch

in der Rauchgasanlage eines Kachel-

oder Kaminofens, die mit schwefelhaltigen

Brennstoffen (Kohle, Braunkohlebriketts) betrieben

werden, kann es zur Durchrostung infolge jahrelanger Nichtbenutzung

bei der Verwendung von Materialien ohne Rostschutz zu Korrosionsschäden

kommen. |

|

|

|

| Partikelbildung

in Kupfer-Gasleitungen |

|

|

Homogene,

schwarze, matt glänzende Schicht |

Partikel

im Gasfilter |

|

Quelle:

DBI Gas- und Umwelttechnik GmbH |

|

| Partikel

im Cu-Rohr einer Solaranlage |

|

Eine Partikelbildung

an der Innenoberfläche von Kupferleitungen

in Gas-Hausinstallation (Kundenanlagen)

wird immer wieder festgestellt. Wenn sich die Partikel im Filter

an der Gasarmatur sammeln, kommt es zur Störungsmeldung,

also zum Ausfall des Gasgerätes. Der Grund

der Partikelbildung ist nicht konkret

erforscht. Es wird angenommen, dass im Schwefelgehalt

(evtl . Odormittel),

der zu einer Taupunktkorrosion

(Säurekondensatkorrosion) führen

kann, der Grund zu finden

ist. Auf der Rohrinnenoberfläche befindet

sich eine homogene, schwarze, matt glänzende Schicht

(Dicke: << 10 µm, ~2 – 3 µm), die bei

entsprechend dicker Schicht Risse bilden und abplatzen.

Folgende Partikel werden gefunden:

- Sulfide: Cu31S16 , Cu7S4

- Oxide: Cu2O

- Sonstiges: C2CuO4 •H2O

Ein Untersuchungsprogramm zur Ermittlung

des Einflusses auf die Bildung von CuS-Verbindungen

steht noch aus.

Quelle: DBI Gas- und Umwelttechnik GmbH

Solche Partikelbildung

gibt es nicht nur in Cu-Gasleitungen, sondern z. B . auch in

Solaranlagen. Hier wird immer wieder gestritten,

ob es ausgecrackte

Solarflüssigheit oder Partikel, die aufgrund

von Biofilmen

(Schwefelbildung) entstehen können, sind.

|

|

| |

| Odorierung |

Erdgase

und Bioerdgas (Biogas, das auf Erdgasqualität aufbereitet

wird) sind geruchsneutral. Damit Undichtigkeiten oder defekte Anlagen

schneller erkannt werden können, werden den Gasen Riechstoffe

hinzugefügt (Odorierung).

Bei der Odorierung werden organische Schwefelverbindungen

(Tetrahydrothiophen [THT]) verwendet,

die an den Geruch von faulen Eier erinnern und sehr schnell wahrgenommen

werden. Dieser Schwefelgehalt und die natürlich vorkommen Schwefelanteile

in den Gasen können besonders bei Aluminiumwärmetauscher

in Brennwertgeräten zur Korrosion führen. In

seltenen Fällen wird auch eine Partikelbildung

in Kupfer-Gasleitungen festgestellt,

die auf den Schwefelgehalt der Gase zurückgeführt wird. |

Inzwischen werden die

zentralen Orodierungsstationen auf schwefelfreie

Odorierungsmittel (Gasodor S-Free) umgestellt... Es wird schwefelfrei

auf Acrylatbasis hergestellt und erfüllt alle Anforderungen

der Deutschen Vereinigung des Gas- und Wasserfaches e.V. (DVGW) an ein

Odorierungsmittel: Es ist geruchsintensiv (wie Klebstoff oder Lösungsmittel),

ungiftig, verbrennt schadstofffrei. |

|

|

Eine

Stillstandskorrosion

(Sauerstoffkorrosion) entsteht

an unlegierten Stahlflächen in Anlagen oder Anlagenteilen, die längere

Zeit ruhendenden Flüssigkeiten ausgesetzt sind.

Hier bilden sich in sauerstoffreichen wäßrigen Medien nichtschützende,

voluminöse Korrosionsprodukte. Eine zunehmende Konzentration

kann ein Aufschaukeln der Korrosionsgeschwindigkeit

bewirken. So tritt z. B. die Lochfraßkorrosion tritt in ruhenden

Medien weitaus schneller auf als in schnell strömenden Flüssigkeiten.

Aber auch stillgelegte Maschinen (z. B. Generatoren,

Lichtmaschinen) und Geräte können diese Korrosionsart

aufweisen. Hier sind den meisten Fällen eine hohe Luftfeuchtigkeit,

verschiedene Metalle und Sauerstoffzufuhr die

Korrosionsgrundlagen. |

Sauerstoffkorrosion in einem Fußbodenheizungsverteiler

Außen- und Innenkorrosion mit Rost-

und Magnetitschlamm

|

In einem

Dampfsystem (Industrieanlagen) tritt eine

Sauerstoffkorrosion fast immer bei einem Teillastbetrieb

oder im Stillstand (Stillstandskorrosion) auf. Hier treten

elektrochemische Vorgänge auf, die

eine wässrige Lösung voraussetzen, in der Sauerstoff

gelöst ist. In trockenen, Heißdampf führenden

Leitungen, kann keine Sauerstoffkorrosion auftreten. Wird

aber nach abgestellter Dampfzufuhr der Wärmeerzeuger

(z. B. Wärmetauscher) nicht vollständig vom Kondensat

entleert, so führt infolge der Vakuumbildung zusätzlich

eindringende Luft zur Sauerstoffkorrosion.

Dabei entstehen auf dem Metall an den Berührungsflächen

Wasser-Luft (Kondensatspiegel) Korrosionsherde (mit warzenartigem

Aussehen) auf, die sich zu Narben und Löchern entwickeln.

|

Ablauf der Sauerstoffkorrosion

(Zerstörung der Magnetitschicht):

2 Fe3O4 + 1/2 O2

> 3 Fe2O3

(Eisenoxyd - rote Färbung).

|

In diesen Vorgängen

ist auch der Grund zu sehen, dass man Wassersysteme oder

vorläufig ausgebaute Teile nicht im entleerten Zustand

stehen lassen sollte.

Heizkessel

(Warmwasser, Heißwasser, Dampf) sollten grundsätzlich

erst abgeschaltet werden, wenn die Taupunkttemperatur

überschritten wurde, d. h. wenn die Brennraum- und

Abgas- bzw. Rauchgaszüge abgetrocknet

sind. Aber auch dann ist eine Taupunktkorrosion

aufgrund der schwefelhaltigen Ablagerungen

nicht ausgeschlossen.

Abgase in

den Abgasanlagen von Otto-

und Dieselmotoren, die einen Wasserdampfanteil

von mehr als 10 vol% in den Abgasen

aufweisen, sind besonders anfällig für die Stillstandskorrosion.

In betriebswarmen Abgasanlagen verhält sich dieser

Wasserdampf wie ein Gas und ist nicht korrosiv. Nach dem

Abstellen des Motors kühlt die Anlage nach kurzer

Zeit auf Umgebungstemperatur ab, der Wasserdampf kondensiert

zu Wasser und ein dünner Wasserfilm schlägt

sich auf den Innenflächen der Abgasanlage nieder.

Weitere Bestandteile im Abgas (z. B. Spuren von Schwefeldioxid)

verbinden sich dem Kondensat und beschleunigen durch ihre

aggressiven Eigenschaften den Korrosionsangriff.

|

|

|

|

Eine

mikrobiologisch induzierte Korrosion

(MIC) entsteht in Anlagen, die häufig stagnierendes

oder langsam fließendes Wasser haben. Dabei kann

das Wasser auch biozidfrei sein, weil sich Mikroorganismen,

die an den vom Wasser berührten Rohrwandungen haften, bei niedrigen

Temperaturen wachsen und vermehren. Einzelne Ansiedlungen bilden einen

primären Film bis hin zu einem makroskopischen Bewuchs (hier liegt

auch der Grund, dass Anlagen vor einer endgültigen Befüllung

gespült,

gereinigt und behandelt werden sollte). Diese Vorgänge

sind auch als "Biofouling"

bzw. auch unter den Begriff "Biokorrosion".bekannt. |

|

Wachstum

von Mikroorganismen |

|

Schäden

durch MIC |

|

Die Produkte

des Stoffwechsels der Mikroorganismen

sind die Grundlage der MIC.

Die Korrosion beruht also nicht auf der direkten Wechselwirkung

von Bakterien und/oder Pilzen mit dem Material. Der Einsatz

von "bakteriziden" Eigenschaften eines Metalls (z.

B. Kupfer und Silber) kann eine Filmbildung verhindern. |

Diese mikrobiologischen

Vorgänge können bei alle Materialien

(eingeschränkt bei Kupfer), also auch

bei Kunststoff, auftreten. Bei metallischen

Werkstoffen führt die MIC

hauptsächlich zu Flächenkorrosion, Spaltkorrosion,

Lochfraßkorrosion, Muldenkorrosion und auch Spannungsrisskorrosion.

Dort, wo die Lebens- bzw. Wachstumsbedingungen für Mikroorganismen

günstig sind (z. B. Rohrleitungen in NT-Heizungen, Kühlkreisläufe,

Kühltürme, Wasser- und Öltanks), können

erheblich Schäden auftreten. |

Im Wasser mit ansteigendem

Nährstoffgehalt (z. B. Regenwasser), ansteigender Wassertemperatur

(z. B. Trinkwasserleitungen bis ca. 30 °C) und abnehmender

oder stagnierender Fließgeschwindigkeit (Stagnationsleitungen

in der Trinkwasserinstallation) nimmt die Aktivität

der Mikroorganismen zu. Außerdem fördert

ein zunehmender Sauerstoffgehalt das Wachstum aerob aktiver

Mikroorganismen, abnehmender Sauerstoffgehalt entsprechend

das von anaerob aktiven Mikroorganismen. |

| |

|

|

|

| Vagabundierende

Ströme - Elektrokorrosion |

Vagabundierende

Ströme sind ein Stromfluss, der betriebsmäßig

nicht über das elektrische Leitungsnetz (L1, L2, L3, N) fließt,

aber z. B. über Rohrleitungen, Fundamenterder oder Gebäudekonstruktionen

(besonders aus FE-Metallen und Kupfer- bzw. Kupferlegierungen). Durch

diese Ströme kommt es in Verbindung mit Feuchtigkeit

der Luft oder des Bodens und mit Flüssigkeit in

Rohrleitungen (vagabundierende Ströme in Elektrolyten)

zur Korrosion. Der Schutzleiter führt

betriebsmäßig Strom. |

Die vagabundierenden

Ströme können durch Gleichstromquellen

erzeugt werden. In metallischen Leitungssystemen, erdverlegten Rohrleitungen

und Öl- und Gastanks können in kurzer Zeit Schäden

entstehen. So kann z. B. 1 mA in einem Jahr ca. 10 Gramm Fe (Eisen) zerstören.

Je höher die elektrische Leitfähigkeit

der verwendeten Flüssigkeit (Trinkwasser, Heizungswasser, Solar-

und Kühlwasser) ist, desto schneller laufen die

Korrosionsprozesse ab. Deshalb sollte hier behandeltes

VE-Füll- und Ergänzungswasser bzw. -Flüssigkeit

verwendet werden. |

Die Folge der Elektrokorrosion

kann zu Undichtigkeiten in Rohrsystemen

führen und Potenzialausgleichssysteme werden durch

korrodierte Erder gestört. |

| |

|

|

Gasbildung

durch Elektrolyse |

Auch durch die Erdung

von Metallleitungen ist ein Stromfluss möglich.

Da der Schutzleiter betriebsmäßig Strom führt,

kann auch durch vagabundierende Ströme eine Gasbildung

entstehen, die zu Störungen in Flüssigkeitssystemen führen

kann. Aber auch eine "Elektrokorrosion"

ist möglich. Die Elektrolyse ist eine chemische

Reaktion, die unter Aufwand von elektrischer Energie abläuft. In

jedem Wassersystem sind verschiedene Metalle vorhanden, die in dem Elektrolyt

(Heizungswasser, besonders dann, wenn im System eine Biofilmbildung

vorhanden ist), kann es auf Grund der Unterschiede in der Spannungreihe

zu eine Stromfluss kommen. |

|

Spannungsreihe

verschiedener Metalle |

Quelle:

Rudlf Ölmann |

|

Bei der Wasserelektrolyse

handelt es sich um den Vorgang, welcher Wasser (H2O)

in Wasserstoff (H2) und Sauerstoff (O2)

spaltet. Es entsteht ein Knallgas, das eine explosionsfähige

Mischung ist. Bei dem Kontakt mit offenem Feuer (Flamme,

Glut oder Funken) erfolgt die so genannte Knallgasreaktion. |

Da dieses Gas nicht

aus der Anlage entweichen kann, bilden sich in beruhigten

Anlagenteilen (z. B. Heizkörper) Gaspolster,

die als Luftansammlungen wahrgenommen werden. |

|

Elektrolyse |

Quelle:

Planet GbR |

|

|

|

|

|

|

|

Anlaufen

/ Verzunderung

|

Eine Oxidbildung

(chemische Reaktion) wird unter dem Einfluss von

Temperatur und Gasen (Luftsauerstoff)

hervorgerufen und ist keine Korrosion sondern nur die Grundlage

für verschiedene Korrosionsarten. Bei niedrigen Temperaturen

ist die Oxidbildung gering. So entsteht z. B. bei der Erwärmen

in der Luft auf Kupfer ab ca.125 °C

eine dünne Anlaufschicht, die hauptsächlich

aus Kupfer(l)-oxid besteht. Eine Zunderung

(DIN 50 900 Teil 1 "Korrosion in Gasen bei hohen Temperaturen'')

setzt erst bei 250 °C ein. Der Verzunderungsverlust

von Kupfer besteht bei 450 °C weniger als 20 bis 40 mg/dm3

h und bei höheren Temperaturen kann eine ziemlich

starke Zunderbildung auftreten. Unter gewissen

Arbeitsbedingungen haften die Oxide fest auf dem Trägermetall

und verzögern den weiteren Angriff. Zwischen ca. 260 °C

und 1 025°C wird die rote Cu2O-Schicht

von einer schwarzen CuO-Schicht überlagert.

Oberhalb von 1025°C entsteht dann nur noch Kupfer(l)oxid. |

Der Oxidationsvorgang

(Verzunderung) bei Stahl beginnt

oberhalb von ca. 500 °C bei Wärmearbeiten

[Rohrbiegen] und Wärmebehandlung [Härten]), bei dem der

Luftsauerstoff mit dem glühenden Werkstoffbereich

zu Eisenoxid -"Zunder"- reagiert. |

| Fe + O2 >

hohe Temperatur > FeO + Fe3O4 |

|

|

| Korrosionsformen

und Anlagenstörungen in Flächenheizungen und Kühlsystemen |

|

Rostschlammablagerungen

verstopftes Laufrad eine Umwälzpumpe |

|

An

der Verfärbung der Rohre sieht man die ersten Magnetitablagerungen

einer neuen Anlage |

|

Allgemein treten Flächenkorrosionen

auf, die zunächst in Bezug auf die Anlagendichtigkeit

als unkritisch bezeichnet werden können. In der Praxis

kann jedoch auch ein ungleichmäßiger Flächenabtrag

stattfinden. So sind beispielsweise die für die Heizkörperherstellung

verwendeten Stahlbleche gefettet. Bei der Verarbeitung zu

Heizkörpern wird punkt- und rollnahtgeschweißt.

An diesen Stellen brennt das Fett weg, so dass diese Zonen

nicht mehr geschützt sind. Bei einer anschließenden

Berührung mit Heizungswasser wird vorhandener Sauerstoff

zunächst diese Flächen angreifen. Wenn Fettschichten

durch Berührung mit sauerstoffhaltigem Wasser nicht schnell

genug abgewaschen werden, kommt es an den nicht bedeckten

metallischen Oberflächenbereichen zu ersten Korrosionsansätzen,

die dann zu Anoden von Korrosionselementen werden. Die benachbarten

passiven Flächen bilden die Kathoden. |

| Das charakteristische

Erkennungsbild für diese Korrosionsart ist das Auftreten

von örtlich begrenzten Korrosionsstellen

in einer ansonsten nicht angegriffenen Oberfläche. In

derartigen Fällen kann die korrodierte Oberfläche

mitunter nur bis zu (einhundertstel) 1/100 der Gesamtoberfläche

ausmachen. Punktkorrosion an Stahlflächen

in Fußbodenheizungsanlagen mit Kunststoffrohren sind

bislang nur vereinzelt bekannt geworden. |

Es ist jedoch denkbar,

dass unter bestimmten Voraussetzungen, wie Zusammensetzung

des Heizwassers, Fremdstoffe

und dgl. mehr, Punktkorrosionen begünstigt werden. Dem

Verfasser ist nicht bekannt, inwieweit Stahlheizkörper

und Kessel durch Punktkorrosion undicht wurden. Bei der Beurteilung

undicht gewordener Heizkreisverteiler aus Stahl ist zusätzlich

die konstruktive Gestaltung und die qualitative Ausführung

der Schweißung zu berücksichtigen. Es ist denkbar,

dass an Stellen mit mangelhafter Schweißung nur hauchdünne

Querschnitte vorhanden sind, die bei einer Dichtigkeitsprüfung

nicht festgestellt werden können. >

mehr |

|

|

| |

| |

|

|

Mit einem

gasförmigen Korrosionsmedium reagiert ein Werkstoff

bei der chemischen Korrosion ohne Beteiligung eines Elektrolyten

zu einem Metalloxid. Dieser Korrosionsvorgang läuft

bereits bei Raumtemperatur ab, wird aber durch hohe Temperaturen noch

beschleunigt. Es entsteht auf der Metalloberfläche eine Oxidschicht,

die z. B. vor dem Löten eines Kupferrohres entfernt werden muss.

Beim Warmbiegen von Stahlrohren entstehen Anlauffarben und es bildet sich

eine Zunderschicht, die auf chemische Korrosionsvorgänge zurückzuführen

sind. |

Auch auf der Oberfläche

von PVC-Rohren entsteht eine Oxidschicht,

die vor dem Kleben dieser Rohre ebenfalls die durch Abschälen oder

durch Auftragen von Lösemitteln entfernt werden muss. |

Auf Aluminium-

und Kupferflächen entsteht durch eine Oxidation eine gewünschte

dichte und feste Schutzschicht, die nicht durch äußere Einflüsse

zerstört werden darf, weil sonst der Werkstoff korrodiert und zerstört

wird. |

|

Hochtemperaturkorrosion

- Metal Dusting

Bei dem Metal Dusting

(MD - Metallstaub) handelt es sich um eine Art der Hochtemperaturkorrosion

(HTK) in stark aufkohlenden Atmosphären mit Kohlenstoffaktivitäten

in Verbindung mit Eisen- und Nickelbasis-Legierungen

bei Temperaturen zwischen 450 und 900 °C.

In der Heizungspraxis wirkt sich diese Korrosionsart

besonders bei der Verwendung von schwefelarmen

Heizöl bei den sog. Blaubrennern

aus. Der Schadensbereich befindert sich am Flammkopfaufsatz

und Flammrohr.

Bei der Einführung schwefelarmer Heizöle

sind an Low-Nox- und Rezirkulationsbrennern

(Blaubrenner) Schäden an Flammenrohren

aus Alloy 601 (Nickel-Chrom Legierung) nach Betriebszeiten von nur wenigen

Stunden aufgetreten. In metallographischen Untersuchungen an den geschädigten

Rohren wurde als Schadensmechanismus Metal-Dusting

(eine Art der Hochtemperaturkorrosion) identifiziert.

So schützt z. B. die MHG Heiztechnik GmbH (Raketenbrenner®)

ihre Brenner durch spezialbeschichtete Mischsysteme

und Keramik-Brennerrohre die Brenner serienmäßig

mit dem neuen Mischsystem ausgerüstet. Alle bereits installierten

Raketenbrenner® der RE 1 H-Serie können mit einem Umrüstsatz

(Keramikbrennerrohr und spezialbeschichtetes Mischsystem) nachgerüstet

werden.

Die konventionellen Stauscheibenbrenner (Gelbbrenner)

ohne NOx-Minderung und/oder Flammkopfaufsatz

sind nicht betroffen, da die notwendigen Werkstofftemperaturen

für diesen Korrosionsvorgang nicht erreicht werden. |

| |

Hochtemperaturkorrosion

Der korrosive Angriff vollzieht sich in

einer Umgebung z. B. von Kohlenmonoxid

und Wasserstoff (und Wasserdampf) und Temperaturen

zwischen 450 und 900 °C vorhanden sind. In diesen reduzierenden, stark

aufkohlenden Atmosphären kommt es selbst an hochlegierten

Werkstoffen zu einer massiven Schädigung

durch Pitting (Lochfraß) oder

"Staubabtrag" aus Graphit und Metall- bzw.

Metallkarbidpartikeln, die nach Ausbruch schnell verläuft und erhebliche

Störungen an den Ölbrennern (Blaubrennern)

verursachen. |

Zerstörte Flammrohre

an Blaubrennern

Korrodiertes Flammrohr bei

Brennstoffen mit hohem Chlor- und Alkaligehalt (z. B. für

Altholz, landwirtschaftliche und halmgutartige Brennstoffe)

Quelle: BIOENERGY 2020+

GmbH

|

Eine Hochtemperaturkorrosion

entsteht in einer Umgebung, in der neben dem

Sauerstoff und Wasserdampf auch Schwefel, Kohlenstoff, Stickstoff,

Halogene (Cl, F, I, Br) und Temperaturen zwischen

450 und 900 °C vorhanden sind.

Sauerstoff

kann in Verbindung mit Wasserdampf bei hohen

Temperaturen zu einer Beschleunigung des Oxidationsvorgangs

bei Verbrennungsvorgängen mit feuchten Brennstoffen

(z. B. Holz, Hackschnitzel, Abfälle) führen.

Kohlenstoff

führt zur Aufkohlung über die Bildung

innerer Metallkarbide im Werkstoff, dadurch entsteht

eine Verfestigung bzw. Versprödung

des Bauteil (z. B. Flammrohr). Eine extreme Art

der HTK ist das "Metal Dusting",

das bei extrem hohen Kohlenstoffgehalten in der Umgebung von Verbrennungs-

oder Vergasungsatmosphären erfolgt. Dabei kommt es zur Kohlenstoffabscheidung

(Ruß, Koks) auf der Oberfläche des Materials. Am Ende

zerfällt das metallische Bauteil

zu "Staub" aus Graphit und Metall-

bzw. Metallkarbidpartikeln.

Die Grünfäule (Green

Rot) ist auch eine Art der Aufkohlung. Hierbei

wechseln die aufkohlenden und

oxidierenden Bedingungen. Durch die Abbindung

von Chrom (Cr) wird die Bildung einer schützenden Chromoxid-Deckschicht

(CrO) verhindert und dies führt zur starken Oxidation von

Eisen-Anteilen (Fe).

Eine ähnliche

Wirkung wie Kohlenstoff hat Stickstoff. Anstatt

Metallkarbide bilden sich innere oder äußere Metallnitridphasen.

Hier reicht schon der Stickstoff in Luft aus, um bei hohen Temperaturen

eine Nitrierung der Werkstoffe

hervorzurufen.

Bei hohen Temperaturen

bilden Halogene (Cl, F, I, Br) gasförmige

Metallhalogenide. Diese Korrosionsprodukte führen

zum "Abdampfen" des Metalls,

wodurch ein sehr schneller Metallabtrag erfolgt.

Diese halogenbeeinflusste Korrosion kann bei der Verbrennung

von chlorhaltigen Biomassen (z. B. Halmgüter

[Stroh, Gras, Chinagras]) oder bei der Müllverbrennung

(z. B. PVC) auftreten.

Werkstofffragen

bei der Einführung von schwefelarmem Heizöl

Korrosion

ohne mechanische Belastung: Hochtemperaturkorrosion

Korrosionspotentials

in Biomasse-befeuerten Kesseln |

|

|

Biochemische

Korrosion (Biokorrosion) |

Die biogene

Schwefelsäure-Korrosion sind in Abwasseranlagen

seit Jahrzehnten bekannt. Da durch den stark rückläufigen Wasserverbrauch

und dem damit verbundenen Schmutzwasserabfluss wird dieses Thema immer

brisanter. Aber auch in Heizung-, Solar-,

Kühl- und Trinkwasseranlagen ist

die Biokorosion schon immer ein Problem

gewesen, nur wurde sie vernachlässigt bzw. nicht beachtet und wurde

als "gottgegeben" bzw. normal hingenommen. Hier spricht man

auch von "Biofouling".

Bei der Rohrmaterialentscheidung in Abwassersystemen

sind die Kenntnisse und Erfahrungen über Fließ- und Transportvorgänge

und über Wechselwirkungen von Abfluss und Rohrmaterial von Bedeutung.

Hier hilft nur eine regelmäßige Wartung der Kanäle und

das Beseitigen von Ablagerungen, die biologische und

biochemische Prozesse einleiten, durch Hochdruckreinigungen. |

|

Wachstum

von Mikroorganismen |

|

Die biogene Schwefelsäure-Korrosion

greift zementgebundene Werkstoffe und solche

mit Zementauskleidungen an. Notwendige

Voraussetzung für die biogene Schwefelsäurekorrosion

ist die Sulfidentwicklung. Einen entscheidenden

Einfluss haben organische Verschmutzungen

des Abwassers. Unterstützt wird die Sulfidentwicklung

durch die Abwassertemperatur, die Abflussverhältnisse

und durch Ablagerungen im Kanalnetz. |

Bakterien

sind durchaus auch in der Lage, in Heizungs-,

Trinkwasser-, Solar- und

Kühlsystemen zu existieren, denn in

jedem Wasser ist Leben. Alles Biologische in einer Anlage

wird als Bakterium bezeichnet, auch wenn es Pilze oder Algen

sein können. |

Bakterien

benötigen eine Energiequelle. Das kann Wärme

oder (was von ihnen bevorzugt wird) eine bestimmte chemische

Reaktion sein. Sie nisten sich in Unebenheiten oder Poren

ein, um dort Kolonien zu bilden. Sie bevorzugen vor allem

ölige Oberflächen, Kunststoffe und Härtebeläge.

Bakterien benötigen eine gewisse Konstanz der Lebensbedingungen,

vor allem zu Beginn der Ansiedlung. |

|

|

Sulfatreduzierende

Bakterien Das früher häufig zur Sauerstoffbindung im

Heizungs- und Kühlwasser eingesetzte Natriumsulfit verbindet sich

mit Sauerstoff zu Natriumsulfat. Da ständig mit einem gewissen Eintrag

an Sauerstoff zu rechnen ist, muss das Sauerstoffbindemittel ständig

zugesetzt werden. Das hat drei Folgen

| • Die elektrische Leitfähigkeit

des Heizungswassers steigt, was den Fluss des Korrosionsstroms begünstigt |

| • Die Sulfatkonzentration

steigt, was zur Bildung von Gipskristallen führen kann, wenn

Härte im Wasser vorhanden ist |

| • Unter Umständen kann

das Wasser umkippen. Darunter versteht man in diesem Zusammenhang

die Bildung von Schwefelwasserstoff. Das Wasser versäuert,

stinkt und ist giftig |

Die Verursacher sind sulfatreduzierende

Bakterien, die Sulfat zu Sulfid

umwandeln. Dabei entsteht Sauerstoff, der zur Oxidation von Metallen führt.

Temperatur und Druck spielen für die Bakterien fast keine Rolle.

Aus diesem Grunde verwendet man heute nur noch dann Sulfit als Sauerstoffbindemittel,

wenn es unter ständiger Beobachtung ist. |

Eine Bakterienansiedlung

(Schichtenbildung) ist in der Lage, ihr chemisches Milieu

weitgehend selbst zu bestimmen. Auch

wenn der pH-Wert des Wassers z. B. 9

ist, kann an der Oberfläche des Metalls oder Kunststoffs ein pH-Wert

von 4,5 (Essigsäure) vorliegen.

Die In diesen gallertartigen Schichten entstehen biologischen

Prozesse, die so vielfältig sein können, dass sie praktisch

nicht zu beherrschen sind. Auch eine

Behandlung mit giftigen Chemikalien und anderen Bioziden ist in den meisten

Fällen nicht erfolgreich, weil sie nur an der Oberfläche wirken.

Die in der darunter liegenden Bakterien bilden Resistenzen

und können die durch die Mittel entstehenden Produkte aufnehmen und

verarbeiten. |

Die Legionellen

und Kolibakterien (Colibakterien) sind

nur in Trinkwasserinstallationen relevant. |

Das Colibakterium

( Escherichia coli - E. coli ) hat eine säurebildende Eigenschaft

und kommt im menschlichen und tierischen Darm vor und hat eine wichtige

Funktionen im Immunsystem. Es gibt aber auch schädliche Colibakterien

die Toxine produzieren und beim Vorliegen einer Immunschwäche Infektionen

hervorrufen können. Solche Darminfektionen sind unter dem Namen EHEC-Colitis

bekannt. |

|

|

Elektrochemische

Korrosion |

Bei der elektrochemischen

Korrosion reagieren zwei unterschiedliche Metalle bzw.

Metallverbindungen mit einer elektrisch leitenden Flüssigkeit

(Elektrolyt). In der Trinkwasserinstallation gibt es

diese Korrosionsart u. a. bei der Verarbeitung von Kupfer und verzinkten

Rohren, die in einem Kreislauf eingebunden sind (Zirkulationsleitung)

oder direkten Kontakt haben. Aber auch in Heizungs-, Solar- und Kühlsystemen

können die wechselweise angeordneten verschiedenen Metalle von Übel

sein, da es sich in diesen Anlagen immer um Kreisläufe handelt. |

Durch eine solche

Anordnung entsteht ein galvanisches Element. Hier entsteht

ein geschlossener elektrischer Stromkreis. Die Atome des unedleren Metalls

(z. B. Zink) geben Elektronen ab und gehen als positiv geladene Ionen

in Lösung. Das unedlere Metall wird dabei zersetzt. Der entstandene

Elektronenüberschuss fließt über den Leiter zum edleren

Metall (z. B. Kupfer). |

Der Potentialunterschied

zwischen den verschiedenen Metallen wird Tabellen oder Diagrammen als

elektrochemischen Spannungsreihe dargestellt. Die Metalle

sind nach ihrem elektrischen Potential (Ladungsunterschied gegenüber

Wasserstoff) geordnet. Wasserstoff hat dabei den Wert „Null“.

Je negativer das Potential eines Metalls gegenüber Wasserstoff ist,

desto unedler ist es und je positiver sein Potential ist, desto edler

ist es. |

|

| . |

| |

| |

| Facharbeit

Leistungskurs Chemie - elektrochemische Korrosion, Schutz vor Korrosion

|

| |

| |

| |

| |

| Entzinnung |

Die Entzinnung

ist eine seltene Korrosionsart, die bei gegossenen

Kupfer-Zinn-Legierungen (Zinnbronzen) vorkommen

kann. Dabei geht das enthaltene Zinn in Lösung. Dieser Vorgang

wurde in heißen chloridhaltigen Flüssigkeiten und Dampf

beobachtet. Aber auch in Anlagen mit Biofouling

können diese Legierungen korrodieren. |

| Diese Legierung wird auch für Bauteile

von Umwälzpumpen verwendet. |

|

|

| Grünspan

wird aufgrund seiner Farbe oft mit der Patina verwechselt. |

Farbveränderungen bei der

Patinabildung an der Außenluft

|

Patina

ist ein Kupfercarbonat, ein Salz

der Kohlensäure. Diese braune bis

graugrüne, aus basischen Carbonaten

und Sulfaten bestehende Oberflächenschicht

auf Kupfer und Kupferlegierungen

(Messing, Bronze) bildet sich durch die Reaktion

mit dem in der Luft enthaltenen Kohlen-

und Schwefeldioxid (und in der Meeresnähe

auch Chloriden). Die Patina wird auch

als "Edelrost" bezeichnet und Kupfer

vor der Verwitterung (Korrosion)

schützt. Teilweise wird es auch künstlich

hergestellt um Bauteile, die der Witterung ausgesetzt

sind (Dächer, Dachrinnen, Fallrohre, Fassaden, Kirchtürme,

Denkmale), zu schützen.

2 Cu + CO2

+ H2O + O2 > CuCO3

• Cu(OH)2

Braune Patina

Kupferteile (Bleche, Regenfallrohre,

Dachrinnen), die über einen längeren Zeitraum

der Außenluft ausgesetz sind, verändern

sich zuerst optisch nicht viel. Aber nach und nach tritt

eine Farbvertiefung bis braunschwarz

oder anthrazitbraun auf. Dabei bilden

sich chemisch immer dichtere und dickere Oxidschichten

und auf den Oberflächen findet durch Luftverunreinigungen

(z. B. SO2) eine langsame chemische

Umwandlung der Kupferoxidschichten

in basische Sulfate statt.

Grüne Patina

Nach einer farblichen Stagnation verändert

sich auf geneigten Dachflächen die

Schutzschicht. Es entsteht bei trockenem Wetter zunächst

ein leichter Grünschimmer auf dem

dunklen Untergrund sichtbar, die sich zunehmend durch

die ständige Einwirkung von Niederschlagwasser

und die damit verbundene verstärkte Bildung

basischer Kupferverbindungen zum kupfertypische

Patina-Grün entwickelt. Dieser Vorgang kann

8 bis 15 Jahren oder noch länger dauern.

|

|

|

|

Grünspan an einem Messingaußenteil |

|

Grünspan

Grünspan ist ein wasserlösliches Salz der

Essigsäure in Verbindung mit Kupfer oder

Messing. Es ist ein Gemisch basischer Kupfer(II)-Acetate von grüner oder

blauer Farbe, zerstört das Kupfer und ist giftig. Grünspan

entsteht aus der Reaktion von Kupfer mit Essigsäure.

In Trinkwasserleitungen ist die Bildung von Grünspan nicht möglich, weil dort keine Essigsäure vorhanden ist.

Als Kupfermineral hat Malachit auch giftige Eigenschaften.

Dort wo sich eine dichte Malachitschicht bildet, gibt es keine Probleme bei der

Stagnation des Wassers in Kupferrohren.

Grünspan entfernen

Grünspan ist nicht mit Malachit zu verwechseln!

|

|

Malachit: Cu2(OH)2CO3 (blau-grüne Kristalle)

Kupferacetat:

Cu(CH3COO) • 2Cu(OH)2 (blau bis

blaugrüner Farbton)

Neutraler Grünspan: (Cu(CH3COO)2

(bläulich-grünem Farbton)

|

|

Schutz- und Deckschichten

Quelle: Deutsches Kupferinstitut e.V.

.

.

. |

Malachit

Die braune Schicht an den Wandungen in Kupferrohrleitungen in der

Trinkwasserinstallation ist eine Schutzschicht (Kupfer(I)-Oxid [Cu2O]) bzw. ein Korrosionsschutz . Diese Oxidschicht bildet sich bei der Inbetriebnahme der Anlage

aufgrund der natürlichen Reaktion des Kupfers mit dem im Wasser gelösten Sauerstoff.

Danach reagieren die Gase und Salze, die im Wasser

enthalten sind, auf der Oberfläche der Schutzschicht. Diese Deckschicht, die hauptsächlich aus

basischen Kupfercarbonaten (hauptsächlich Malachit [Cu2(OH)2

CO3) besteht. Die Farbe dieser Deckschicht in Kaltwasserleitungen kann je nach Wasserzusammensetzung

von türkisblau bis sattgrün variieren, in der Regel stellt sich eine grünliche

Färbung ein. Hierdurch wird diese erwünschte Deckschicht oftmals aus Unkenntnis

mit Grünspan verwechselt. Grünspan ist ein Salz der Essigsäure, also ein Reaktionsprodukt

aus Kupfer mit Essigsäure. Da aber in Trinkwasserleitungen kein Essig transportiert wird,

kann auch kein Grünspan entstehen. Darüber hinaus ist die Farbe der Deckschicht abhängig vom

Sauerstoffgehalt des Wassers und hat deswegehn in Warmwasserleitungen in der Regel einen

bräunlichen Farbton.

Bei Kupferrohrinstallationen ist somit die Deckschichtbildung ein natürlicher, nützlicher

und vor allem ein erwünschter Vorgang. Im Handel werden Markenrohre (z. B. SANCO, WICU, cuprotherm) angeboten, die mit

einem werkseitigen Korrosionsschutz versehen sind.

Auch bei einem neu verlegtes Kupferdach und eine Kupferfassade wechselt sich nach einiger Zeit

die Farbe in ein dunkles Rot, das durch Kupfer(I)-oxid verursacht wird. Das Kupfer reagiert dabei

mit dem Luftsauerstoff. Danach wird das Dach noch dunkler und es entsteht schwarzes Kupfer(II)-oxid. Eine

grüne Patina aus Malachit bildet erst nach

einigen Jahren durch die Einwirkung von Kohlenstoffdioxid, Luft und Wasser (2 Cu + CO2 +

H2O + O2 > CuCO3 • Cu(OH)2).

Das Kupfermineral Malachit hat auch giftige

Eigenschaften. Wasser, in dem ein Malachit gelegen hat, sollte daher niemals getrunken werden. Ebenso gefährlich ist das

Zersägen oder Zerstoßen eines Malachits ohne geeignete Schutzmaßnahmen (Staubmaske, Staubsauger), da der

feine Staub beträchtliche Mengen an löslichem Kupfer freisetzt und entsprechend giftig ist. Das Kupfermineral Malachit hat auch giftige

Eigenschaften. Wasser, in dem ein Malachit gelegen hat, sollte daher niemals getrunken werden. Ebenso gefährlich ist das

Zersägen oder Zerstoßen eines Malachits ohne geeignete Schutzmaßnahmen (Staubmaske, Staubsauger), da der

feine Staub beträchtliche Mengen an löslichem Kupfer freisetzt und entsprechend giftig ist.

Malachit ist nicht mit Grünspan zu verwechseln! |

Machalitstein

Quelle: Heilsteine-Ratgeber

Machalitstein

Quelle: Heilsteine-Ratgeber

Polierter Machalit

Quelle: Singer-Edelsteine

Polierter Machalit

Quelle: Singer-Edelsteine

.

. |

Der Malachit ist auch ein Schmuckstein,

der im Kunstgewerbe verwendet wird. Er ist ein häufig vorkommendes Mineral aus der Klasse der

Carbonate. Es kristallisiert im monoklinen Kristallsystem und entwickelt meist massige oder traubige gebänderte Aggregate,

in seltenen Fällen auch nadelige prismatische Kristalle in verschiedenen Grüntönen.

Der Malachit ist ein basisches Kupfercarbonat mit der chemischen Formel

CuCO3 • Cu(OH)2). Die Kupfer-Atome sind für die grüne Färbung verantwortlich.

Oft kommt es zusammen mit dem Mineral Azurit vor.

Das Kupfermineral Malachit auch giftige Eigenschaften. Wasser, in dem ein Malachit gelegen hat, sollte daher niemals getrunken werden. Ebenso gefährlich ist das Zersägen oder Zerstoßen eines Malachits ohne geeignete Schutzmaßnahmen (Staubmaske, Staubsauger), da der feine Staub beträchtliche Mengen an löslichem Kupfer freisetzt und entsprechend giftig ist. Das Kupfermineral Malachit auch giftige Eigenschaften. Wasser, in dem ein Malachit gelegen hat, sollte daher niemals getrunken werden. Ebenso gefährlich ist das Zersägen oder Zerstoßen eines Malachits ohne geeignete Schutzmaßnahmen (Staubmaske, Staubsauger), da der feine Staub beträchtliche Mengen an löslichem Kupfer freisetzt und entsprechend giftig ist.

Der Malachit wird auch als "Stein der Hoffnung" bezeichnet.

Die positiven Schwingungen und Energien von Edelsteinen sind Menschen bereits seit Jahrtausenden bekannt und werden aufgrund ihrer Wirkungen genutzt. Sie werden zur Heilung und Behandlung von körperlichen und psychischen Problemen und auch zur Steigerung des Wohlbefindens verwendet. Die Energie wird dabei auf verschiedene Arten übertragen, wobei der direkte Hautkontakt die häufigste Variante ist. Der dunkelgrüne Malachit ist ein sehr kräftiger Stein, dem allein und in Verbindung mit anderen Edelsteinen besondere Kräfte nachgesagt werden. Als Stein der Hoffnung hilft er dabei, die Selbsterkenntnis zu stärken und Zufriedenheit aufzubauen.

|

|

|

| |

Korrosion führt

zu erheblichen Schäden an und in technischen

Geräten und Anlagen. Die DIN EN ISO 8044

unterscheidet 37 Korrosionsarten und die DIN EN ISO 12944-2

legt die Umgebungsfaktoren fest, die Korrosion beeinflussen

können. Im folgendenden sind häuftig auftretende aber auch selten

vorkommende Korrosionsarten alphabetisch aufgeführt. Einige Korrosionsarten

bzw. Korrosionserscheinungen fallen prinzipiell unter

einen Sammelbegriff, weichen aber in speziellen Errscheinungsformen voneinander

ab. |

Aktivierung

Biokorrosion - Biochemische Korrosion

Blätterteigkorrosion

chemische Korrosion

Dauerbruch

ebenmäßige Korrosion

elektrochemische Korrosion

Elektrokorrosion

Entaluminierung

Entnickelung

Entsilicierung

Entzinkung

Entzinnung

Erosionskorrosion

Explosionskorrosion

Flüssigmetallkorrosion

Gaskavitation

Graphitierung

Grünspan

Hochtemperaturkorrosion

interkristalline Korrosion

Kavitationskorrosion

Keramikkorrosion

Korngrenzenkorrosion

Korrosion

Kontaktkorrosion

Kunststoffkorrosion

Lochfraßkorrosion

Messerlinienkorrosion

Messerschnittkorrosion

mikrobiologisch induzierte Korrosion

Partikelbildung in Kupfer-Gasleitungen

Passivierung

Passungsrost

Reibkorrosion

Rost

Rougebildung

Säurekondensatkorrosion / Odorierung

Salzkorrosion

Sauerstoffkorrosion

Schichtkorrosion

Schwingungsrißkorrosion

selektive Korrosion

Spaltkorrosion

Spannungsrißkorrosion

Spongiose

Stillstandskorrosion

Streustromkorrosion

Taupunktkorrosion / Odorierung

Tropfenschlagkorrosion

Tunnelkorrosion

Wasserstoffversprödung

Wasserstoff- und Sauerstoffkorrosion

Weißrost |

|

| |

|

Beton mit Alkali-Kieselsäuregel

Schäden an einer Brücke

Straßenschäden

|

Betonkrebs

ist die umgangssprachliche Bezeichnung für eine Alkali-Kieselsäure-Reaktion

(AKR). Hier reagieren alkaliempfindliche SiO2-Bestandteile

der Gesteinskörnung mit den Alkali- und Hydroxid-Ionen (K+,

Na+ und OH-) der Porenlösung im Beton zu einem Alkali-Kieselsäuregel.

Dieses Gel ist bestrebt, Wasser aufzunehmen.

Dadurch vergrößert sich das Volumen mit der Zeit so

stark, dass lokal Quelldrücke auftreten,

die das Betongefüge schädigen und äußerlich

zu Netzrissbildung, Ausblühungen und Abplatzungen führen

können. Die ersten sichtbaren Schäden

treten flächig und/oder an den Rändern

der Betonbauteile (z. B. Betonwände, Dehnungsfugen

im Straßenbelag, Ränder an Straßenbrücken)

auf .

Die AKS tritt besonders dann stark auf, wenn zur Betonherstellung

Gesteinskörnungen verwendet werden, die

reaktionsfähiges Siliziumdioxid enthalten

und dieses mit den Alkalien im Beton reagiert.

Eine Alkali-Kieselsäure-Reaktion kann in vielen

Betonen ohne eine Schädigung des Betons ablaufen und ohne

die Stand- bzw. Verkehrssicherheit und die Dauerhaftigkeit zu

beeinträchtigen.

Normalerweise treten erst nach 5

bis 15 Jahren Schadensbilder

auf. Hier wird dann die Dauerhaftigkeit des Betons

beeinträchtigt, aber die Standsicherheit

der betroffener Bauteile ist jedoch in der Regel nicht

gefährdet.

Voraussetzungen für einen

Betonkrebs sind:

·

ausreichende Feuchtigkeit

· alkaliempfindliche

Gesteinskörnung (siliziumdioxidhaltige

Gesteinskörnungen)

·

hoher wirksamer Alkaligehalt in der Porenlösung des Betons

Der Betonkrebs wird

nur an Betonteile festgestellt, die mit Wasser

und Bodenfeuchte in Kontakt kommen. Dabei handelt

es sich hauptsächlich um Betonfahrbahnen, Straßenbegrenzungen,

Betonbrücken, Staudämmen, Tunnel und Eisenbahnschwellen.

Ein Betonkrebs kann durch zwei Maßnahmen

vermieden werden:

·

Austausch der alkaliempfindlichen

Gesteinskörnung

·

Reduzierung des Alkaligehaltes der

Porenlösung des Betons

Schadhafte Bauteile

oder Straßenbelege können nur durch

eine Erneuerung des gesamten Bauteils bzw. Belages

saniert werden.

Alkali-Kieselsäure-Reaktion

im Überblick - VDZ |

|

| |

|

Um Metalle vor

Korrosion zu schützen gibt es verschiedene

Maßnahmen (s. Tabelle). Die Maßnahmen beginnen bei

der Fertigung der Werkstoffe über die Lagerung

des Materials und der Planung der Anlage und enden mit

bzw. nach dem richtigen Einbau. In den meisten Fällen

reicht eine einzelne Maßnahme nicht aus, um einen vollständigen

Schutz zu bieten. Die DIN EN ISO 8044 unterscheidet 37 Korrosionsarten

und die DIN EN ISO 12944-2 legt die Umgebungsfaktoren fest,

die Korrosion beeinflussen können. |

| Korrosionsschutzmaßnahmen |

| |

oberflächentechnische

Maßnahmen

|

werkstofftechnische

Maßnahmen

|

elektrochemische

Maßnahmen

|

| |

|

|

Fließrichtung

des Elektrolyts (Fließregel) |

| Kathode/Anode |

metallische

Überzüge |

Legierungselemente

(Cr, Ni, Mo, Cd)

|

Leitfähigkeit

der Elektrolyten herabsetzen (Inhibitoren) |

| kathodischer

Schutz ohne Außenstrom |

Druckentspannung |

Stabilisatoren bei Austeniten

(Ti, Nb, Ta)

|

Elektrolyt -

Zusammensetzung und Temperatur |

| Werkstoffpaarungen

mit geringer Potentialdifferenz |

Glätten

der Oberflächen |

Wärmebehandlungen,

wie Spannungsarmglühen, Lösungsglühen, Diffusionsglühen,

Abschrecken von Austenit |

Sauerstoffkonzentration

des Elektrolyts (Belüftung) |

| Vermeidung von

Verunreinigungen und Spalten |

Entfernen von

Anlauffarben |

|

|

In der Praxis wird man in Heizungs-,

Solar- und Kühlsystemen immer nur

Mischinstallationen vorfinden. Der Einsatz von korrosionsbeständigen

Werkstoffen in allen Bereichen einer Anlage ist meistens nicht

möglich, wobei auch häufig der Materialpreis

und das fehlende Fachwissen eine Rolle spielt. Eine fachgerechte

Spülung,

Reinigung und der Einsatz von VE-Wasser

mit korrosionshemmenden Heizwasserzusätzen

((Inhibitoren, Frostschutzmittel)) ist eine Grundlage, den meisten Korrosionsarten

keine Chance zu geben. |

|

|

Kathodischer

Korrosionsschutz |

Man unterscheidet zwei

Schutzverfahren: |

-

Galvanischen Anoden.

Diese Magnesium-Schutzanoden (-Opferanoden)

besitzen eine grosse Differenz in der elektrochemischen Spannungsreihe

bezogen auf das Schutzobjekt (z. B. Bei Stahl <> Magnesium 2,31