| Dichtheitsprüfungen Druckproben

Geschichte

der Sanitär-, Heizungs-, Klima- und Solartechnik |

|||||||||||||||||||||||||||||||||||||||||||||

| Alle

Rohrleitungssysteme müssen vor der Inbetriebnahme bzw. Fertigmontage

auf Dichtheit geprüft werden. Wobei es sich nicht immer

nur um das "Abdrücken" handelt. Außerdem müssen

alle Verbindungsstücke und Anschlüsse noch zugänglich

sein. |

|||||||||||||||||||||||||||||||||||||||||||||

| |

|||||||||||||||||||||||||||||||||||||||||||||

| |

|||||||||||||||||||||||||||||||||||||||||||||

Wasserheizungen

und Wärmeerzeugungsanlagen sind nach der VOB

Teil C DIN 18380 auf Dichtheit zu prüfen. Diese Prüfung

ist eine sog. Nebenleistung. |

|||||||||||||||||||||||||||||||||||||||||||||

Die Anlage

ist nach dem Einbau und vor dem Schließen

der Mauerschlitze und Wand- und Deckendurchbrüche, sowie vor dem

Aufbringen des Estrichs und dem Anbringen von Verkleidungen einer Druckprüfung

zu unterziehen. Dabei muss der Prüfdruck dem Ansprechdruck

des Sicherheitsventil entsprechen (Abblasdruck 2,5 oder 3 bar).

Nach der DIN EN 14336 soll der Prüfdruck noch

nach der alten DIN 18380 mit dem 1,3 fachen Betriebsdruck

durchgeführt werden. Hier besteht die Frage, wie hoch der Betriebdruck

anzusetzen ist. Außerdem müsste das MAG abgesperrt

und das Sicherheitventil abgestopft werden, was aber

auch bei der anderen Prüfung notwendig werden kann, da der Ansprechdruck

0,5 bar unter dem Abblasdruck liegt. |

|||||||||||||||||||||||||||||||||||||||||||||

Über

die Dichtheitsprüfung ist ein Protokoll

zu erstellen. Nach der Druckprüfung kann die Anlage

gespült und gereinigt und danach mit behandeltem

Wasser gefüllt werden. |

|||||||||||||||||||||||||||||||||||||||||||||

Dass die

Anlage bzw. die Anlagenteile zum Zeitpunkt der Druckprüfung dicht

waren und bleibende Formänderungen an den Anlagenteilen nicht aufgetreten

sind, bestätigt der Fachunternehmer durch seine

Unterschrift. |

|||||||||||||||||||||||||||||||||||||||||||||

| Die Bescheinigung muss folgende Punkte beinhalten: | |||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Bei Kunststoffrohrleitungen und besonders bei Fußbodenheizungen sind die Herstellerangaben zu beachten. Protokoll

für die Dichtheitsprüfung von Flächenheizung und Flächenkühlung |

|||||||||||||||||||||||||||||||||||||||||||||

Die Dichtheit der Heiz- und Kühlkreise der Flächenheizung und Flächenkühlung wird unmittelbar vor der Estrich-, Putz- bzw. Ausgleichsmassenverlegung durch eine Wasserdruckprobe sichergestellt. Bei Druckprüfungen mit Wasser nach DIN EN 1264-4 darf der Prüfdruck nicht weniger als 4 bar und nicht mehr als 6 bar betragen. Dieser Druck muss während des Einbringens des Estrichs, bzw. Verschraubung des Trockenestrichs/Holzbodens aufrecht erhalten bleiben. Hierdurch sind Beschädigungen am Rohrnetz, die beim unsachgemäßem Einbringen des Estrichs auftreten können, sofort erkennbar und können entsprechend repariert werden. Sollte eine Gefahr des Einfrierens bestehen, so müssen geeignete Maßnahmen (Verwendung von Frostschutzmitteln oder Temperieren des Gebäudes) getroffen werden.

Wenn für den Normalbetrieb der Anlage kein weiterer Frostschutz erforderlich ist, müssen die Frostschutzmittel durch Entleeren und Spülen

mit mindestens dreimaligem Wasserwechsel entfernt werden. Der Prüfdruck sollte nach 30, 60 sowie 90 min. überprüft und gegebenenfalls

nachgefüllt werden. Danach dürfen Druckabweichungen innerhalb 24 Std. von max. 1,5 bar nicht überschritten werden. Die Temperatur des

Prüfmediums muss möglichst konstant gehalten werden. Als Alternative kann die Dichtheitsprüfung nach DIN EN 14336 auch mit Druckluft durchgeführt werden. Bei Druckprüfungen mit Druckluft ist darauf zu achten, dass nur die Heizkreise geprüft werden. Geräte, Ausdehnungsgefäße oder Einbauten (Verteiler, Strangregulierventile), die nicht für den Prüfdruck geeignet sind, müssen von den Leitungen getrennt werden. Die Druckprüfung muss mit maximal 0,5 bar durchgeführt werden. |

|||||||||||||||||||||||||||||||||||||||||||||

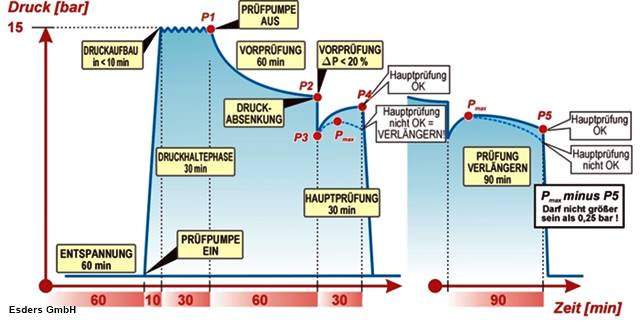

DIN EN 1264-4 | 2021-08 - Raumflächenintegrierte Heiz- und Kühlsysteme mit Wasserdurchströmung - Teil 4: Installation Druckprüfung einer Fußbodenheizung mit einer Druckprüfpumpe |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Druckbehälter,

Dampf- und Heißwasserkessel werden nach der Druckgeräterichtlinie

(DGRL) 97/23/EG oder den Technische

Regeln für Dampfkessel (TRD) einer Wasserdruckprüfung

unterzogen. Diese Prüfung ist nicht mit der Dichtheitsprüfung

einer Anlage gleichzusetzen. Mit Inkrafttreten der DGRL kann gewählt

werden, ob diese Richtlinie oder die TRD zur Prüfung angewendet

werden. |

|||||||||||||||||||||||||||||||||||||||||||||

In der

DGRL

wird eine eindeutige Regelung zur Bestimmung der Höhe

der Wasserdruckprüfung in Anhang 1, Abschnitt

7.4 getroffen. Bei Druckbehältern muss der

hydrostatische Prüfdruck gemäß Abschnitt 3.2.2.

dem höheren der folgenden Werte entsprechen: |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Die TRD

503 bezieht sich auf die Bau- und Wasserdruckprüfung

an Dampfkesseln der Gruppe IV und an den in §

15 Abs. 2 Nr. 1 DampfkV bezeichneten Teilen der Dampfkesselanlage

mit einem Dampfkessel der Gruppe IV. Die Prüfungen

erstrecken sich auf den Dampfkessel und die im Rauchgasstrom

der Feuerung angeordneten Speisewasservorwärmer, absperrbaren Überhitzer,

Zwischenüberhitzer sowie die Druckausdehnungsgefäße

und die im Kesselaufstellungsraum befindlichen Dampfkühler. |

|||||||||||||||||||||||||||||||||||||||||||||

| Die Prüfungen sind gegebenenfalls in den Bauabschnitten beim Hersteller oder am Aufstellungsort durchzuführen, in denen eine ausreichende Besichtigung der einzelnen Bauteile möglich ist und die bei der Vorprüfung festgelegt wurden. | |||||||||||||||||||||||||||||||||||||||||||||

| Höhe des Prüfüberdruckes | |||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Der Prüfüberdruck soll in Gegenwart des Sachverständigen aufgebracht werden, nachdem die zu prüfenden Teile vorher unter Betriebsüberdruck gestanden haben. Falls der Hersteller nicht andere Werte angibt, soll die Druckänderungsgeschwindigkeit nicht mehr als 10 bar pro Minute bis ca. 75 % des Prüfüberdruckes und darüber etwa 1 bis 2 bar pro Minute betragen. Der Prüfüberdruck soll etwa eine halbe Stunde wirksam gewesen sein, bevor der Sachverständige mit der Prüfung der druckführenden Bauteile beginnt. Der Prüfüberdruck ist mittels Prüfmanometer zu kontrollieren. Während der Haltezeit darf der Prüfüberdruck bei abgestellter Zuspeisung nicht merklich abfallen. |

|||||||||||||||||||||||||||||||||||||||||||||

Bei Dampfkesseln

und Anlageteilen mit Prüfüberdrücken

bis 42 bar ist der Prüfüberdruck während der

ganzen Dauer der Prüfung aufrechtzuerhalten.

Bei Prüfüberdrücken über 42 bar ist der Druck vor

dem Befahren auf die Höhe des zulässigen Betriebsüberdruckes,

jedoch nicht unter 42 bar, abzusenken. Bei Betriebsüberdrücken

über 80 bar erfolgt das Befahren nach Absenken des Druckes auf

80 bar. Beim Absenken des Druckes soll die Druckänderungsgeschwindigkeit

derjenigen beim Aufbringen des Druckes entsprechen. |

|||||||||||||||||||||||||||||||||||||||||||||

Der Sachverständige

stellt über die Ergebnisse der Bauprüfung

und der Wasserdruckprüfung Bescheinigungen

aus. Sie verlieren ihre Gültigkeit, wenn die Abnahmeprüfung

nicht innerhalb von drei Jahren, bei bereits in Betrieb gewesenen Dampfkesseln

innerhalb eines Jahres, nach der Ausstellung der genannten Bescheinigungen

erfolgt ist. |

|||||||||||||||||||||||||||||||||||||||||||||

Die Kessel

und Bauteile sind einer wiederkehrenden Wasserdruckprüfung

zu unterziehen, wobei die Frist 9 Jahre beträgt. Hier gibt es verschiedene

Ausnahmen, die in der TRD

507 festgelegt sind. |

|||||||||||||||||||||||||||||||||||||||||||||

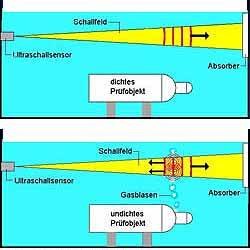

Bei geschweißten

und gelöteten Bauteilen (z. B. Wärmetauscher,

Rohrleitungsteile) ist die Unterwasser-Sichtprüfung

oft die wirtschaftlichste Möglichkeit der Dichtheitsprüfung,

die besonders werkseitig vor der Auslieferung der Bauteile angewendet

wird. Dieses Verfahren wird zur Dichtheitsprüfung

und Leckortung, bei dem ein mit Druckluft

beaufschlagte Prüfling in ein Wasserbad abgesenkt

wird. An Leckstellen austretende Luftblasen steigen auf und können

visuell erkannt oder automatisch mit Ultraschallsensoren geortet werden.

Die Prüfanlage umfasst Druckluftanschlüsse, eine halb- oder

vollautomatische Handhabung zum Absenken und Anheben der Werkstücke,

ein Wasserbecken und gegebenenfalls eine Wasseraufbereitung. Beim Verfahren

der automatischen Gasblasendetektion kommt die Ultraschall-Sensorik

sowie eine Steuer- und Auswerteinheit dazu. |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Eine Dichtheitsprüfung

mit Wasser sollte nur dann durchgeführt werden, wenn zwischen

der Prüfung bis zur Inbetriebnahme der Zeitabstand sehr kurz ist

und sichergestellt ist, dass der Haus- bzw. Bauwasseranschluss vorab

gespült und vom zuständigen Wasserversorger für den Betrieb

freigegeben wurde. Diese Prüfungen sind grundsätzlich nur

über hygienisch einwandfreie Bauteile und mit

filtriertem Trinkwasser durchzuführen (Filter

nach DIN EN 13443-1). |

|||||||||||||||||||||||||||||||||||||||||||||

| Diese Dichtheitsprüfungen gehört zu den sog. Nebenleistungen der VOB Teil C DIN 18381. | |||||||||||||||||||||||||||||||||||||||||||||

Druckprüfung

nach DVGW - DIN 1988 TRWI - Teil 2 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Wenn der

Zeitabstand zwischen der Druckprobe

und der Inbetriebnahme bzw. der ersten Nutzung der

Installation länger ist (nach der DIN EN 806-4, ergänzt durch VDI/DVGW 6023 und

ZVSHK Merkblat soll nach maximal 72 Stunden bzw. nach der Trinkwasserverordnung spätestens nach 7 Tagen ein Wasseraustausch stattfinden) und/oder die Stillstandszeit in eine Frostperiode fällt, so ist eine trockene Dichtheitsprüfung

mit ölfreier Druckluft oder inertem Gas

(z. B. Stickstoff) durchzuführen. Da stagnierendes Wasser

durch eine mögliche Verkeimung die hygienischen

Eigenschaften des Rohrsystems beeinflussen kann, ist dieses Prüfverfahren

besonders für hygienisch sensible Bereiche einzusetzen. |

|||||||||||||||||||||||||||||||||||||||||||||

Da diese

Dichtheitsprüfung aufwendiger als eine Wasserdruckprüfung

ist, gehört sie zu den sog. Besonderen

Leistungen und sind deshalb detailliert in der

Leistungsbeschreibung aufzuführen. |

|||||||||||||||||||||||||||||||||||||||||||||

Durchführung

einer Druckprüfung mit Luft oder inerten Gasen für Trinkwasser-

Installationen nach DIN 1988 (TRWI) |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Aufgrund der unterschiedlichen Werkstoffeigenschaften sind nach der DIN EN 806-4 "Technische Regeln für Trinkwasser-Installationen - Installation" unterschiedliche Druckprüfungen mit Wasser durchzuführen. Die Art der Prüfverfahren (A, B oder C) ist in Abhängigkeit von den eingesetzten Rohrwerkstoffen (Metall, Kunststoff oder Mischinstallation aus Metall und Kunststoff) auszuführen. Da diese Prüfverfahren auf der Baustelle oft nicht zu realisieren sind, wird zunehmend eine Prüfung mit inerten Gasen (Stickstoff, CO2) oder ölfreie Druckluft angewendet, weil dabei keine Rücksicht auf die Werkstoffe oder Werkstoffkombinationen genommen werden müssen. Dichtheitsprüfung mit Luft oder Inertgas Die Prüfdrücke bei Luft und inerten Gasen ist auf max. 3 bar festgelegt. Aufgrund der der Kompressibilität von Luft und Gasen dürfen aus Unfallverhütungsgründen nicht dieselben hohen Drücke wie bei einer Wasserprüfung verwendet werden. |

|||||||||||||||||||||||||||||||||||||||||||||

| Vor der Endmontage und der Inbetriebnahme muss das Leitungssystem gespült werden. | |||||||||||||||||||||||||||||||||||||||||||||

Außenleitungen

und Innenleitungen mit Betriebsdrücken bis 100 mbar

(100 hPa) müssen nach Beendigung der Montage nach DVGW-TRGI

2008

(Entwurf TRGI 2018) einer Vorprüfung und Hauptprüfung

unterzogen werden. Nach dem Einbau der Geräte erfolgt die Schlussprüfung. |

|||||||||||||||||||||||||||||||||||||||||||||

Die Vorprüfung

ist eine Belastungsprobe, mit der Materialfehler an

Rohren und Fittings festzustellen sind. Der Prüfdruck

von 1 bar (1000 hPa) wird mit einer Prüfpumpe

hergestellt und auf dem Manometer angezeigt. |

|||||||||||||||||||||||||||||||||||||||||||||

| Direkt

nach der Vorprüfung wird die Hauptprüfung

(Dichtheitsprüfung) durchgeführt. Der Prüfdruck

von 150 mbar (150 hPa) wird mit einem U-Rohr gemessen,

weil dieses Messgerät eine Messgenauigkeit von 0,1 mbar hat.

Somit können auch kleine Undichtigkeiten festgestellt werden. |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Nach dem

Einlassen des Gases findet die Schlussprüfung

statt. Dabei werden alle noch nicht erfassten Verbindungsstellen, so

z.B. an Gaszähler, Druckregelgeräte und Gasgeräte mit

einem schaumbildenden Mittel oder elektronischen Lecksuchgeräten

geprüft. |

|||||||||||||||||||||||||||||||||||||||||||||

Auch Leitungen

mit Betriebsdrücken pe >100 mbar bis 1000

mbar unterliegen nach DVGW-TRGI einer Vor- und Hauptprüfung.

Allerdings sind hierbei höhere Prüfdrücke, andere Prüfzeiten

und spezielle Messgeräte vorgeschrieben. |

|||||||||||||||||||||||||||||||||||||||||||||

| Gebrauchsfähigkeitsprüfung | |||||||||||||||||||||||||||||||||||||||||||||

Die Gasleitung wird

immer unter Betriebsbedingungen geprüft und somit

findet dort keine Druckerhöhung statt. Das Messgerät wird

lediglich in die Gasleitung eingebunden und ermittelt dort, ob Gas entweicht

und wenn ja, wieviel Gas entweicht. Diese Messung wird “Gebrauchsfähigkeitsprüfung”

oder “Leckmengenmessung” genannt. |

|||||||||||||||||||||||||||||||||||||||||||||

*Die Gebrauchsfähigkeit ist in drei Kategorien unterteilt: |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Leckmengenmessgerät

- Rau GmbH |

|||||||||||||||||||||||||||||||||||||||||||||

Vor

dem Befüllen und Spülen des

Solarkreises muss die gesamte Anlage auf Dichtheit geprüft

werden, damit bei dem Spülvorgang keine Solarflüssigkeit austreten

kann. In den meisten Herstelleranleitungen wird von einer Druckprüfung

mit Wasser abgeraten. Aber wie eine Dichtheitsprüfung durchgeführt

werden soll, wird in den Installationsanweisungen nur

sehr mangelhaft beschrieben. |

|||||||||||||||||||||||||||||||||||||||||||||

Eine Druckprüfung

mit Luft bzw. inertem Gas ist immer

vorzuziehen. Diese Prüfungen dürfen auf Grund der Gefährlichkeit

dieser Prüfungsart nur von Fachfirmen durchgeführt

werden. |

|||||||||||||||||||||||||||||||||||||||||||||

Alle Verbindungsstellen

sind nach dem Aufbringen eines Prüfdruckes von

p prüf pressf. = 110 mbar bis 1 bar

auf die Dichtheit zu überprüfen. Ein Druckabfall darf nach

10 min. nicht zu sehen sein. Bei einer anschließenden Festigkeitsprüfung

mit erhöhtem Druck soll der Prüfdruck

bei Rohrleitungen < DN 50 max. 3 bar bzw > DN 50 max. 1

bar betragen. Die Prüfzeit bis 100 l Leitungsvolumen soll mind.

30 Minuten (je weitere 100 l ist die Prüfzeit um 10 Minuten zu

erhöhen) sein. |

|||||||||||||||||||||||||||||||||||||||||||||

Bei dem

Abdrücken mit Flüssigkeit sollte der Prüfdruck

das 1,3fache des Ansprechsdruck des Sicherheitsventils

betragen, dabei ist das SV abzustopfen und das MAG mit einem Kappenventil

abzusperren. |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

In der

DIN 1986 Teil 30 ist festgelegt, dass spätestens

bis zum 31.12.2015 für jedes Grundstück der

Nachweis einer Dichtheitsprüfung der Grundstücksentwässerungsanlage

(GEA) vorliegen muss. Auch das Wasserhaushaltsgesetz

(WHG § 18b) schreibt vor, dass Betriebe ihre Abwasserleitungen

regelmäßig auf Dichtheit kontrollieren lassen müssen.

Die Dichtheitsprüfung ist von einem anerkannten Fachbetrieb

durchzuführen und der Nachweis durch den Betreiber bei der zuständigen

Behörde einzureichen.

> mehr |

|||||||||||||||||||||||||||||||||||||||||||||

Pflicht

nur in wenigen Bundesländern? Eine Pflicht zur Dichtheitsprüfung von privaten Abwasserleitungen besteht nur dann, wenn es dazu eine ausdrückliche gesetzliche Vorschrift gibt. Bisher haben erst vier Bundesländer eine solche Vorschrift erlassen, nämlich Nordrhein-Westfalen, Hamburg, Hessen und Schleswig-Holstein. Alle anderen Bundesländer sehen derzeit keine Notwendigkeit für die Einführung einer derartigen Dichtheitsprüfung (z.B. Pressemitteilung des Niedersächsischen Ministeriums für Umwelt und Klimaschutz Nr. 27/2009 v. 25.3.2009). > mehr |

|||||||||||||||||||||||||||||||||||||||||||||

Die Dichtheit

der Anlagen und Systeme (Containment)

und die regelmäßige Überwachung, Protokollierung

und Aufzeichnung (Monitoring) sind Hauptbestandteil

der neuen Verordnung. Um die geregelten Stoffe dicht in den Anlagen

zu halten und direkte Emissionen zu vermeiden, sind regelmäßige

Dichtheitskontrollen, durchgeführt vom einem sachkundigen

Kälte-Klima-Fachbetrieb, unumgänglich. Um die Energieverbräuche,

also die indirekte Emission (Stichworte Energieeffizienz und TEWI) in

den Griff zu bekommen, bedarf es zusätzlich einer regelmäßigen

Wartung der gesamten Anlage, um sie im energetischen

Sollzustand zu halten, ebenfalls durchgeführt von einem sachkundigen

Kälte-Klima-Fachbetrieb. Damit die nationalen und europäischen

Prüfbehörden die ordnungsgemäße Einhaltung nachprüfen

können, wird außerdem eine lückenlose Dokumentation aller Tätigkeiten und Kältemittelbewegungen verlangt, sowohl

vom Anlagenbetreiber als auch von den EU-Staaten selbst. >

mehr |

|||||||||||||||||||||||||||||||||||||||||||||

Druckprüfung (Kontraktionsverfahren) von Erdwärmesonden

und Erdkollektoren aus Polyethylen (PE) |

|||||||||||||||||||||||||||||||||||||||||||||

Eingebaute Erdwärmesonden und Erdkollektoren (aber auch erdverlegte Trinkwasser-Versorgungsleitungen) können im Gegensatz zu einer horizontalen

Trinkwasserinstallation visuell nicht überprüft

werden. Es ist vor der Übergabe eine Dichtigkeitsprüfung

durchzuführen. Wobei man in der Praxis davon ausgeht, dass die

Rohre ohne Verbindungsstellen normalerweise dicht sind,

aber die Bauämter schreiben oft trotzdem eine Druckprüfung bzw. eine Dichtheitsprüfung vor, über die ein

Protokoll

ausgefertigt und vorgelegt werden muss. |

|||||||||||||||||||||||||||||||||||||||||||||

Dichtheitsprüfsystem für DVGW-G 469(A)

und W 400-2, Teil 16

Beispiel einer Druckprüfung (Kontraktionsverfahren) |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Nach der

Fertigstellung der Ölanlage wird von dem Fachbetrieb

(WHG § 19l) eine Druckprüfung und eine Dichtheitsprüfung

durchgeführt. Hierüber wird eine Prüfbescheinigung und

ein Protokoll ausgefertigt. Die Grundlagen sind in der TRÖl

- Technische Regeln Ölanlagen - festgelegt. |

|||||||||||||||||||||||||||||||||||||||||||||

| Druckprüfung | |||||||||||||||||||||||||||||||||||||||||||||

| Diese Prüfung ist durchzuführen | |||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

Die Druckprüfung

kann mit Luft, inertem Gas (N2,

CO2) [1,1fache max. Betriebsdruck] oder Heizöl

[1,3fache max. Betriebsdruck - mindestens 5 bar] durchgeführt werden.

Dabei ist ein Druckmessgerät der Genauigkeitsklasse von mindestens

1,0 einzusetzen. Die Ölleitung wird als dicht angesehen,

wenn nach dem Temperaturausgleich (Wartezeit 10 Minuten) und nach der

Prüfzeit (oberirdisch 10 Minuten / unterirdisch 30 Minuten) der

Prüfdruck nicht abgefallen ist. Über diese Arbeit ist eine

Prüfbescheinigung und ein Druckprüfungsprotokoll auszufertigen

und zu überreichen. |

|||||||||||||||||||||||||||||||||||||||||||||

Dichtheitsprüfung |

|||||||||||||||||||||||||||||||||||||||||||||

Bei der

Dichtheitsprüfung mit Überdruck wird 110

mbar eingebracht und dieser darf nach einer Temperaturausgleichszeit

und 10müntiger Prüfzeit nicht fallen. Das Messgerät so

genau anzeigen, das eine Druckabfall von 0,1 mbar gemessen werden kann. |

|||||||||||||||||||||||||||||||||||||||||||||

Bei der

Dichtheitsprüfung mit Unterdruck wird ein Unterdruck

von 300 mbar aufgebaut und dieser darf nach einer Temperaturausgleichszeit

und 10müntiger Prüfzeit nicht ansteigen. Der Druckanstieg

am Manometer darf nicht größer als 30 mbar sein. |

|||||||||||||||||||||||||||||||||||||||||||||

Die Bescheinigung

über die Druck- und Dichtheitsprüfungen muss

der VOB/C, DIN 18380 in Verbindung mit der DIN

4755 entsprechen. |

|||||||||||||||||||||||||||||||||||||||||||||

Planer und ausführende Firmen streiten immer wieder über die Notwendigkeit einer Dichtheitsprüfung des Leitungssystems einer RLT-Anlage, zu denen auch die kontrollierte Wohnungslüftung (KWL) gehört. Durch Leckagen in dem Leitungssystem und an den Bauteilen kann es in schlecht ausgeführten Anlagen vorkommen, dass ca. 33 % der für den jeweiligen Raum ausgelegten Luftmengen dort nicht ankommen. Was aber spätestens bei dem pneumatischen Abgleich bemerkt werden kann. Zu dem Zeitpunkt sind aber die Luftleitungen evtl. nicht mehr zugänglich. Daraus ergibt sich logischerweise, dass eine Dichtheitsprüfung durchgeführt werden sollte. |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

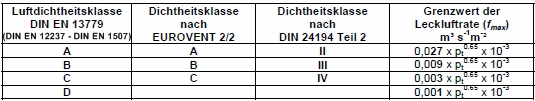

Die Dichtheit

einer Lüftungsanlage wird in verschiedenen Normen

inform von Dichtheitsklassen (DIN EN 13779 [identisch

mit DIN EN 12237 und DIN EN 1507], EUROVENT 2/2, DIN 24194 Teil 2) festgelegt.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

| Wenn die

Leckluftmenge zu hoch ist, sind zuerst alle verschlossenen

Luftleitungsenden genau zu überprüfen.

Anschließend ist eine Sichtkontrolle der

verlegten Luftleitungen und Verbindungsstellen

durchzuführen. Dabei können Rauchpatronen

das Aufspüren von Leckagestellen.erleichtern. |

|||||||||||||||||||||||||||||||||||||||||||||

| > mehr zu Dichtheit in RLT-Anlagen | |||||||||||||||||||||||||||||||||||||||||||||

Dichte Gebäude

- Voraussetzung für kontrollierte Lüftung |

|||||||||||||||||||||||||||||||||||||||||||||

Es ist nur schwer vorstellbar,

welche großen Luftmengen bei geringen Druckunterschieden durch

schmale Spalte strömen können. So entweichen bei einem Druckunterschied

von 50 Pascal (entspricht einem Winddruck bei Windstärke 4 bis

5) durch die Fugen einer Dampfbremsfolie im Dachbereich, deren Stöße

nur überlappt und nicht verklebt sind, runde 80 m³ je m²

Dachfläche und Stunde. Solche unkontrollierten Luftströmungen

führen zu Problemen, wie z. B. Schimmel, Bauschäden, bei starkem

Wind unbehagliche Zugerscheinungen und „Kaltluftseen“, die

das Gefühl von Fußkälte verursachen. |

|||||||||||||||||||||||||||||||||||||||||||||

Nach einem einheitlichen

Verfahren wird die Luftdichtheit des gesamten Gebäudes über

einen Drucktest (Blower-Door-

Messverfahren) mit 50 Pascal Druckunterschied bestimmt.

Ein in die Öffnung der Haustür oder eines Fensters eingeklemmtes

Gebläse baut diesen Druck auf und bestimmt gleichzeitig die je

Stunde geförderte Luftmenge. Das Verhältnis zwischen diesem

Volumen und dem Rauminhalt des Gebäudes ist das Maß für

die Dichtheit. Dieser n50- Wert hat die Dimension „pro Stunde“

[h-1]. Die DIN 4701 Teil 7 schreibt für Neubauten zwingend die

Einhaltung von n50 =3 h-1 für Gebäude mit Fensterlüftung

und n50 =1,5 h-1 für solche mit Lüftungsanlage vor. Diese

Werte sollten heutzutage aber besser sein. |

|||||||||||||||||||||||||||||||||||||||||||||

Das Blower-Door-Messverfahren

(Differenzdruck-Messverfahren) ist in der DIN-EN

13829 2001-02 "Bestimmung der Luftdurchlässigkeit

von Gebäuden" definiert. |

|||||||||||||||||||||||||||||||||||||||||||||

| |

|||||||||||||||||||||||||||||||||||||||||||||

Abgasanlagen

(*) müssen bestimmte Dichtigkeitsanforderungen

erfüllen, die je nach dem Anwendungszweck gefordert sind. Dazu

sind sie in unterschiedliche Gasdichtheitsklassen (Druckklassen)

DIN

18160-1 eingeteilt. Aus den äußeren Wänden der

Abgasanlage dürfen keine Abgase in bedrohlicher oder unzumutbarer

belästigender Menge austreten. Um das zu erreichen sind die Anforderungen

der einzelnen Anlagenteile einzuhalten. |

|||||||||||||||||||||||||||||||||||||||||||||

*

Abgasanlagen sind Bauteile in oder an Gebäuden,

die dazu bestimmt sind, Abgase von Feuerstätten mit niedrigen Temperaturen

über das Dach ins Freie zu fördern. Abgasanlagen bestehen

aus Abgasleitungen aus Rohren und Formstücken einschließlich

ihrer Verbindungen, Halterungen und ggf. zusätzlichen Dämmschichten,

Verkleidungen und Kondensatableitungen sowie den in oder an Gebäuden

erforderlichen Schächten (senkrechte Bauteile) oder Kanäle

(waagerechte Bauteile) einschließlich ggf. zusätzlichen Dämmschichten

und Dampfsperren. |

|||||||||||||||||||||||||||||||||||||||||||||

| Die Gasdichtheitsklasse (Druckklasse) gibt an, für welche Betriebsweise die Abgasanlage geeignet ist: | |||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

- Unterdruck-Abgasanlagen1

(Dichtheitsklasse N1 oder N2) werden bei Anlagen, die mit Öl, Gas

oder Festbrennstoffen betrieben werden, eingesetzt. |

|||||||||||||||||||||||||||||||||||||||||||||

| Zur Prüfung

der Betriebsdichtigkeit von Schornsteinen

oder Abgasleitungen wird ein Dichtigkeitsprüfgerät

eingesetzt. |

|||||||||||||||||||||||||||||||||||||||||||||

| Dichtheitsprüfungen an Abgasanlagen - Dichtheitsprüfgerät - Wöhler Messgeräte Kehrgeräte GmbH |

|||||||||||||||||||||||||||||||||||||||||||||

. |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

| . | ||

Prüfpumpen für Wasserleitungen |

||

|

||

| Hinweis!

Schutzrechtsverletzung: Falls Sie meinen, dass von meiner Website aus

Ihre Schutzrechte verletzt werden, bitte ich Sie, zur Vermeidung eines

unnötigen Rechtsstreites, mich

umgehend bereits im Vorfeld zu kontaktieren, damit zügig

Abhilfe geschaffen werden kann. Bitte nehmen Sie zur Kenntnis: Das zeitaufwändigere

Einschalten eines Anwaltes zur Erstellung einer für den Diensteanbieter

kostenpflichtigen Abmahnung entspricht nicht dessen wirklichen oder

mutmaßlichen Willen. Die Kostennote einer anwaltlichen Abmahnung

ohne vorhergehende Kontaktaufnahme mit mir wird daher im Sinne der Schadensminderungspflicht

als unbegründet zurückgewiesen. |

||

.

.